5.3.1. Pfannen BICON Plus

5.3.1.1. Entwicklungsgeschichte der Bicon-Plus-Pfanne

Die Bicon-Gelenkpfanne folgt logischerweise auf die monokonische Schraubpfanne von AlloPro Zweymüller aus Titan.

Seit der Verwendung der Gelenkpfannen von Endler aus massivem Polyethylen wurde das Azetabulum mit kegelstumpfförmigen Fräsen vorbereitet, die frontseitig eine scharfe Kante ohne jegliche Rundung besaßen. Diese Kante erwies sich bereits bei den Endler-Gelenkpfannen von 1979 und 1980 als zu aggressiv in Bezug auf Größe und Form der Fräse, die ihrerseits zu große Unterschiede zu den Pfannenimplantate selbst aufwiesen.

Schon damals kam es vor, dass der Azetabulumboden perforiert wurde und ein mondförmiger Schlitz zum Vorschein kam. Die Vorbereitung des Azetabulum erfolgte also noch vor dem Gewindebohren für die Endler-Gelenkpfanne in zu großer Form.

5.3.1.2. Beobachtungen und Erfahrungen zur Größenstaffelung der früheren Pfannen

Seit 1981 beobachtete ich eine sehr ungleiche Verteilung der Endler-Pfannengrößen. Damals verfasste ich einen Änderungsvorschlag und beschrieb das anzuwendende Verfahren. Bei einigen Patienten musste der Operateur ein zu großes Implantat wählen, obwohl eine Zwischenpfanne perfekt geeignet gewesen wäre. Der verfügbare kleinere Bohrer war jedoch zu klein, um die Acetabulumränder zu erreichen, und ermöglichte kein ausreichend tiefes Gewindeschneiden.

5.3.1.3. Die monokonische Titanschale

1986 wurde die monokonische Zweymüller AlloPro Acetabulumpfanne entwickelt. Auch hier war die kegelstumpfförmige Fräsung übermäßig und wies sehr scharfe Winkel auf. Auch hier wurde die Acetabulumbasis bei der Präparation fast immer perforiert.

Infolge dieser Operationsbeobachtungen stellte ich fest, dass durch die Titandicke am Ansatz der Schraubgelenkpfannen AlloPro eine Abschrägung von mehreren Millimetern entstand und die Titandicke dabei dennoch ausreichend blieb.

Ausgehend von einer vorhandenen Gelenkpfanne bereitete ich einen Prototyp mit abgeschrägtem Ansatz vor und stellte dabei fest, dass die Dehnfähigkeit und Strapazierfähigkeit der Pfanne durch diese Veränderung in keiner Weise beeinträchtigt wurde.

Dieser Prototyp wurde für die Durchführbarkeitsstudie einer vergleichbaren von einer sehr jungen Patientin des Professor Touzet benötigten Pfanne hergestellt.

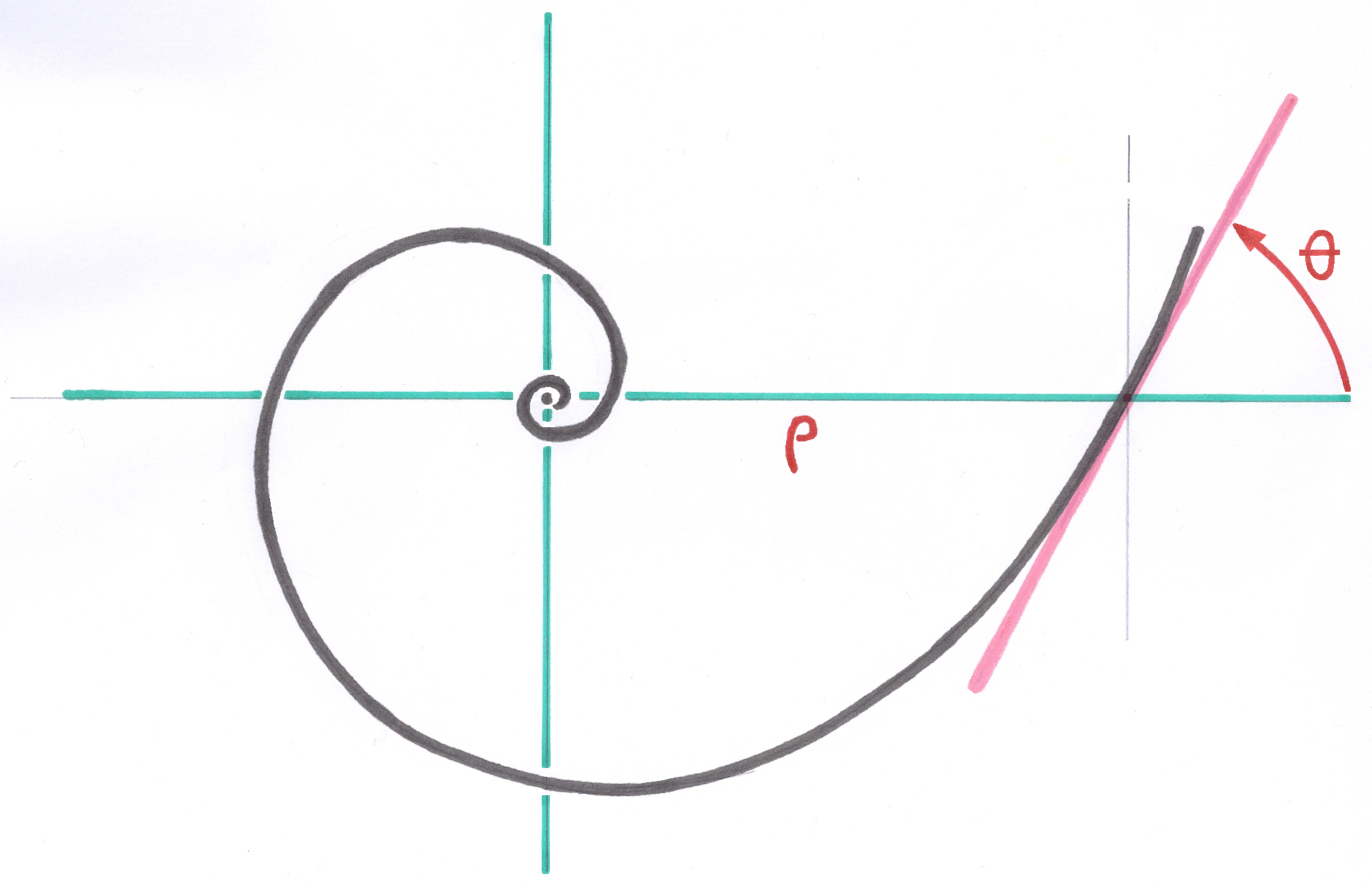

5.3.1.2. Der schräge Frontaldoppelkegel der Pfanne

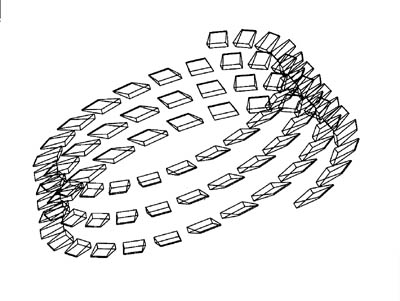

Im Jahr 1999, im Rahmen der Vorbereitung eines Vortrags für das 20-jährige Jubiläum der Zweymüller-Prothesen in Wien, bewies ich anhand von erläuternden schematischen Zeichnungen, dass durch die Vorbereitung der Bicon-Pfanne eine perfekte Annäherung an die natürliche Form des Azetabulums mit im Vergleich zur kugelförmigen Vorbereitung nur geringem zusätzlichen Knochenverlust erreicht werden konnte. Die Umrisse in gebrochenen Linien bieten einen ausgezeichneten Widerstand für die Schwenkbewegung, wenn man den Vergleich mit einer runden Pfanne in einer kugelförmigen Höhlung anstellt.

5.3.1.5. Entwicklung der Bicon-Pfanne auf Grund eines realen Falles**

Der spezielle Fall einer jungen Patientin des Professors Touzet machte die Entwicklung der Form der künftigen Bicon-Gelenkpfanne notwendig. (9.7.1. Doc 1, S. 56, 58). Es handelte sich um eine etwa 18-jährige Patientin, die ca. 1m30 groß war und 34 kg wog und die ohne wiederaufbauenden Eingriff niemals wieder hätte gehen können. Für diese Patientin gab es keine passende Oberschenkelschaftgröße. In meinem privaten Labor reduzierte ich die Größe des kleinsten existierenden AlloClassic-Schaftes, um einen Schaft zu erhalten, der in der aktuellen Größenstaffelung der SL-Plus-Schäfte der Größe „minus 4“ entspräche. Zur Anpassung an den durch die ungenügende Beanspruchung quasi rund gebliebenen Oberschenkelknochen erhielt er zudem eine geringere Konizität.

Bezüglich der Gelenkpfanne war die kleinste Größe (genannt „52“, aber mit einem realen Durchmesser von 42) der monokonischen AlloPro-Pfanne noch zu tief. Man konnte sie lediglich verändern und so etwas weniger sperriger gestalten. Zu diesem Zweck ließ ich eine breite Schrägkante um den vorderen Absatz fräsen. In die Löcher sollten zahlreiche Knochenzusätze eingeführt werden.

Für diesen einmaligen Fall habe ich einen entsprechenden Gelenkpfannenbohrer in bikonische Form umgeändert, um so die absehbaren Schäden im Azetabulum zu verringern.

Die Implantation verlief völlig problemlos und die Folgen erwiesen sich als ausgezeichnet.

5.3.1.6. Anpassung an die elastischen Beckenbewegungen

Bei der Entwicklung der Bicon-Plus-Pfanne war es mein größter Wunsch, ein Implantat herzustellen, das sich bei normaler Betätigung eines Patienten exakt an die geringen elastischen Verformungen des Beckenknochens und des Azetabulumbereichs anpasst.

Die natürlichen Verformungen des Azetabulums werden durch die Gesamtheit der in den Knochen in dichter Reihe eingefahrenen Zähne und den Hauptkegel der Pfanne in engem Kontakt mit dem Azetabulum an die Gelenkpfanne übertragen.

Die Dehnbarkeit im Becken einer zusammengesetzten Bicon-Pfanne entsteht durch die Übertragung der Belastungen aus Becken und Gelenkpfanne zum Polyethylen-Insert. Das Insert begünstigt die Dehnbarkeit der Titangelenkpfanne, denn bei der Berührung entsteht an keiner einzigen Stelle der Titan-Polyethylen-Verbindung Spielraum. Es handelt sich um eine echte gemischte Verbindung.

Bei den AlloPro-Pfannen oder anderen relativ schmalen Pfannen ohne großflächige Kupplung bestimmt lediglich Titan die Dehnbarkeit im Beckenbereich. Die geringen Verformungen der Pfanne übertragen sich dabei nicht auf das Insert, da zwischen den beiden Teilen Spielraum besteht und es nur an einigen Punkten zur Berührung kommt.

Manche Pfannen, die mehr als 3 oder 4 Millimeter dick sind, gelten hinsichtlich der Beckenverformungen als unelastisch.

Der sich verformende Beckenknochen stößt auf ein starres Hindernis. Diese Kollision führt immer zur Bildung einer dünnen Bindegewebeschicht, die die auf Grund des Elastizitätsunterschiedes von Knochen und Titan entstehende Bewegung ausgleicht. Langfristig ist die Wanderung des Implantatkopfes unvermeidbar.

5.3.1.7. Die Veränderung der Pfannendicke bei den Größen

Bei dieser gemischten Verbindung muss die Elastizität der 3 Elemente, Knochen, Titan und Polyethylen, homogen bleiben. Von den kleinen zu den großen Größen variiert die Dicke der Titanschalen, also ihre Elastizität, regelmäßig. Diese Veränderung sollte nicht proportional zur Veränderung des Durchmessers bleiben, sondern kleiner sein. So bleibt Größenverteilung der Gelenkpfannen, die nie exakt der Größe und dem Gewicht des Patienten entsprechen, ausreichend erhalten.

5.3.1.5. Die Veränderung der Pfannentiefe bei den Größen

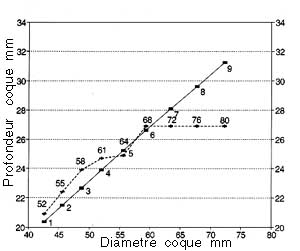

Die Tiefe der kleinen Pfannengrößen für Erstoperationen bei kleinen Patienten ist annähernd halbkugelförmig. Die großen Größen für große Patienten oder Patienten, deren Azetabulum krankheitsbedingt oder durch eine Folgeoperation erweitert wurde, sind weniger tief.

Die Tiefenveränderung vollzieht sich im Vergleich zum Pfannendurchmesser äußerst regelmäßig, ganz im Gegensatz zu den AlloPro-Pfannen, deren Veränderung unregelmäßig ist. Die Tiefenveränderung der Bicon-Pfannen erfolgt mit Hilfe der Methode der Wachstumsfaktoren.

5.3.1.9. Antirotationsstabilität des Inserts in der Pfanne

Die ersten Prototypen des Standardinserts beinhalteten 4 rechtwinklige Aufsätze. Die 4 rechtwinkligen Aufsätze zur Antirotationsstabilisierung wurden schnell wieder abgeschafft, noch vor der Serienproduktion, denn durch die Antirotationsstabilität der multikonischen Kupplung wurde jeder Antirotationszusatz sehr bald hinfällig.

Die Stabilität dieser multikonischen Kupplung übertraf meine eigenen Erwartungen und Vorstellungen während seiner Entwicklung. Die Abschaffung der Polyethylen-Aufsätze ermöglichte auch eine kontinuierliche Ausrichtung des Inserts von 360°, was sehr wichtig für die präzise Ausrichtung der Antiluxations-Inserts ist.

5.3.1.10. Bedeutung des Gewindes mit einem einzigen Eingang

Im Gegensatz zu den AlloPro-Pfannen von 1986, die ein Gewinde mit zwei Eingängen, d.h. zwei um einander geschlungene Windungen besaßen, hatten die Bicon-Plus-Pfannen ein einfaches Gewinde.

Dank dieses einfachen Gewindes lässt sich die Bicon-Plus-Pfanne mit ca. vier Umdrehungen mit mäßigem Kraftaufwand und einem ausgezeichneten Gefühl für Regelmäßigkeit ganz einschrauben und erreicht stets den Boden der vorbereiteten Stelle.

Bei der AlloPro-Gelenkpfanne der gleichen Größe mit zwei Gewindeeingängen ist dagegen bedeutender Kraftaufwand beim Einschrauben mit weniger als zwei Umdrehungen erforderlich, wobei der Boden der vorbereiteten Stelle nicht immer erreicht wird.

Bei diesem Vergleich wird die Formverbesserung und Verringerung des Umfangs der Zähne der Bicon-Plus-Pfanne noch nicht berücksichtigt.

Dieser Vergleich lässt sich mit dem Bild einer Autogangschaltung veranschaulichen: die Bicon-Plus-Pfanne ist mühelos im ersten Gang verschraubt, während die AlloPro-Pfanne mühsam im zweiten Gang verschraubt ist. Es ist jedoch schwierig, ein Auto im zweiten Gang zu starten, ohne dass der Motor abstirbt!

Durch das erhöhte Drehmoment, das zur Verschraubung eines Gewindes mit zwei Eingängen notwendig ist, geht meist jegliches Tastempfinden hinsichtlich des Knochenwiderstandes, des Eintreffens der Gelenkpfanne am tiefsten Punkt der Höhlung oder der Sperre verloren. Der Kraftaufwand ist so hoch, dass der Chirurg manchmal Gefahr läuft, den mechanischen Widerstand des Knochens zu überschreiten, das Gewinde zu „überdrehen“ und die mögliche Umdrehungszahl zu überschreiten, folglich die kurz zuvor im Knochen gebildete Gewindestruktur zu zerstören. Bei der Bicon-Pfanne ist der erhöhte Widerstand am Ende des Verschraubungsprozesses deutlich spürbar und der Chirurg läuft in keinem Fall Gefahr, diesen Widerstand zu überschreiten.

Wenn die Anzahl der Zähne eines Gewindes mit einer Windung, wie bei der Bicon-Plus-Pfanne, etwa fünfzig beträgt, erhöht sich der Radius der aufeinanderfolgenden Zähne nur geringfügig, und jede Zahnspitze löst nur ca. einen Zehntelmillimeter Knochen ab. Bei einem Gewinde mit zwei Eingängen dagegen ist jede Windung unabhängig und umfasst insgesamt nur etwa 25 Zähne. Der Radius verdoppelt sich von einem Zahn zum nächsten, die beiden gleichzeitig herauszulösenden Späne sind doppelt so groß und widerstandsfähig, das bei der Verschraubung anzuwendende Drehmoment ist viermal so groß.

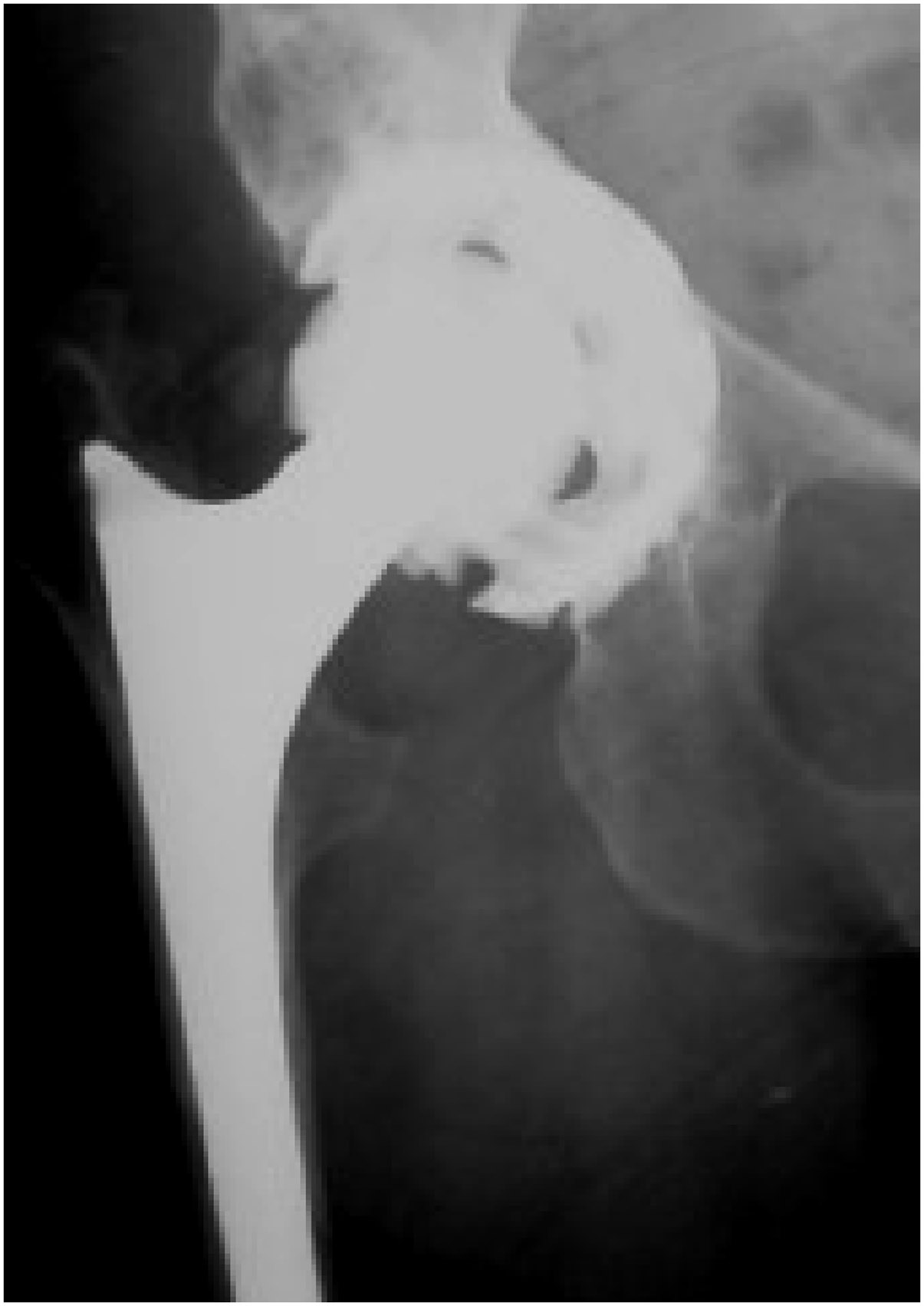

Hinsichtlich der beim Verschrauben erreichten Tiefe wurde die AlloPro-Pfanne oft blockiert, bevor sie den tiefsten Punkt der vorbereiteten Höhlung erreichte. Kleine Fenster mussten unten an der Pfanne angebracht werden, zunächst um den frei bleibenden Abstand zu beobachten und ihn anschließend mit Knochenspänen aufzufüllen. (siehe Detail unten § 5.3.1.11)

Bei der Bicon-Plus-Pfanne wurde dieser Fehler durch die bikonische Form und die neue Konzeption der Zähne bedeutend verringert. Der Abstand zwischen der Pfanne und dem tiefsten Punkt der vorbereiteten Höhlung musste weniger häufig gefüllt werden. Wenn notwendig, kann mit Hilfe der drei Fenster, die sich mit einem Verschluss aus drehbaren Titanblättchen verschließen lassen, der Freiraum immer noch ausgefüllt werden.

5.3.1.11. Die ZÄHNE

5.3.1.12. Das Freischleifen der Zähne

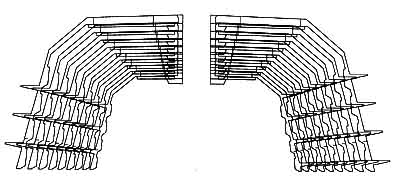

Dieser Begriff wird im Bereich der Design und des Schleifens von Sägen, insbesondere von Kreissägen verwendet. Nach diesem Prinzip muss die Rückseite eines Sägezahns im Bezug zur schneidenden Angriffsspitze des Zahns zurückgesetzt sein, um das Kontaktteil nicht anzuschleifen.

Bei der monokonischen AlloPro-Pfanne ist der äußere bei allen Zähnen gleiche Umriss eine lineare Spirale mit konstantem Abstand zum konischen Hauptkörper. Daher ist der Radius auf Höhe der Angriffsspitze der Zähne paradoxerweise kleiner als der Radius auf Höhe der Zahnrückseite. Der Radius erweitert sich linear an jedem Zahn entlang, jede Zahnrückseite bremst folglich die Drehung. Dieser Fehler wurde bei AlloPro erst spät korrigiert.

Seit der Entwicklung der Bicon-Plus-Pfannen habe ich das Freischleifen in die Zeichnung der Zahnumrisse aufgenommen.

5.3.1.13. Die Biegsamkeit der Zähne

Das Profil der Zähne der Bicon-Plus-Pfanne entstand aus einer gewissen Anzahl von Überlegungen und empirischen Beobachtungen. Leitlinie für diese Profilentwicklung ist vor allem das Streben nach dem mit dem Begriff „Isoelastizität“ bezeichneten Ideal. Dies bedeutet eine Elastizität des Implantats, die der des Knochens nahekommt und sich an kleine Verformungen des Knochens, der durch die Gehbewegungen des Patienten Belastungen ausgesetzt ist, anpassen würde. Vom mikroskopischen Standpunkt aus müsste jeder Punkt des Implantats gegenüber dem Knochen Verschiebungen zulassen, die geringer sind als die Ausmaße einer Knochenzelle, das heißt etwa 30 Mikrometer (siehe § über die Mikrobewegungen 2.10.2.).

Der Ausdruck „isoelastisch“ wurde von Robert Mathys bei der Entwicklung seines isoelastischen Schafts geprägt. Leider wurde bei diesem Schaft die Isoelastizität vollkommen fehlerhaft eingeschätzt. Der Schaft erwies sich als hyperelastisch, das heißt viel biegsamer als der Oberschenkelknochen an der gleichen Stelle. (Er musste in Richtung Trochanter mit Hilfe einer Schraube versteift werden).

Es ist offensichtlich, dass die Isoelastizität nicht durch ein serienmäßig hergestelltes Implantat erreicht werden kann, da die Knochenwiderstände sehr stark variieren, nicht nur wegen der Knochenhärte, sondern auch der individuellen Struktur des porösen Knochens, der mehr oder weniger dicht oder dünn sein kann.

5.3.1.14. Die Gewindesteigung und die Anzahl der Zähne

Bei den Bicon-Pfannen wird die durch einen Wachstumsfaktor bestimmte Gewindesteigung zwischen zwei aufeinanderfolgenden GrössenWindungen bei den kleinen Größen etwas enger und bei den großen Größen weiter. Bei den kleinen Größen erhält man so eine ausreichende Anzahl von Zähnen, die das Festsetzen in einer statistisch dünneren Knochenstruktur als bei den großen Größen ermöglichen.

Im Gegensatz dazu konnten beim monokonischen AlloPro-Modell, das bei allen Größen die gleiche Gewindesteigung und die gleiche Zahndicke aufweist, die Pfannen kleiner Größen nur eine beschränkte Anzahl von Windungen und Zähnen erhalten. Die Verteilung beim Festsetzen in einem kleinen Azetabulum erwies sich als zufällig.

5.3.1.15. Theorie der sekundären Funktion von Zähnen

Meine Theorie schreibt den Schalenzähnen zwei völlig unabhängige, aufeinanderfolgende Funktionen zu. Sobald die primäre und offensichtliche Funktion der Schale durch effizientes Selbstschneiden mit Zähnen optimierter Form, einfaches Einschrauben, wodurch die Schale die Oberfläche des mit dem Bohrer vorbereiteten Knochens erreichen kann, und das Erreichen einer konischen Verbindung zwischen den Hauptkegeln des gefrästen Knochens und der Schale erfüllt ist, wodurch der Knochen über die gesamte Verbindung gleichmäßig vorgespannt wird, haben die Zähne, ihr Profil, ihr Design und ihre scharfen Spitzen ihre primäre Rolle endgültig erfüllt.

In der zweiten Phase, in der die gesamte Pfanne intensiv mit dem Knochen in Berührung kommt, auch auf der Flügeloberfläche, ist die schraubenförmige Anordnung der Flügel nicht mehr von Bedeutung. Was zählt, ist die Qualität großflächiger Berührung möglichst vieler Zähne, die Mikrostruktur der Zahnoberfläche und schließlich ihre Biegsamkeit.

Andererseits bleiben das Profil der Zähne, die Oberfläche der Flügelzähne und ihre relative Elastizität auch in Zukunft von großer Bedeutung.

Sekundärfunktion der Gesamtheit der Flügel ist folglich das makroskopische Ersetzen der alten Knochenstruktur, die durch die Krankheit und das Fräsen zerstört wurde.

Bei der Bicon-Pfanne verhalten sich die Flügel wie ein Trabekularstrukturentwurf, der die Neubildung des porösen in de Nähe der Kortikalschicht bereits vorhandenen Knochens begünstigt.

Der flache Titankörper der Pfanne übernimmt die Funktion der Kortikalknochenschicht, deren natürliche Dicke auf der gesamten halbkugelförmigen Oberfläche des Azetabulums ein bis zwei Millimeter betrug.

Diese Prothesenfunktion der Knochenstruktur zeigt sich bei der Bicon-Pfanne kurze Zeit nach der Implantation. Denn diese Pfanne vermag es, in die vorbereitete Höhlung einzudringen und sich allen Wänden bis auf weniger als einen Millimeter zu nähern.

Für die Primärstabilität der Bicon-Pfanne ist keine Knochenneubildung erforderlich. Die Primärstabilität ist am Ende des Eingriffes so gut wie gewährleistet.

Ich möchte an dieser Stelle daran erinnern, was ich unter Knochenneubildung verstehe: eine über millimeterweise Neubildung des oberen Knochens, die sich über mehrere Monate erstreckt. Bei allen vorhergehenden Gelenkpfannen, insbesondere der AlloPro-Pfanne, war die Knochenneubildung zur Füllung der vom Implantat bei dessen Verschraubung nicht ausgefüllten Leerräume, speziell am Gelenkpfannenboden, erforderlich.

Es handelt sich um eine Integration hinsichtlich der Knochenzellen, Integration des Metalls und Existenz lebender Knochenzellen mit mikroskopischem und vielleicht molekularem Kontakt zur Metalloberfläche. Ich habe diese willkürliche Größe des Millimeters zwischen den beiden Varianten gewählt, weil der Millimeter ungefähr die Grenze dessen darstellt, was eine Röntgenaufnahme zeigen kann. Bei Werten unterhalb eines Millimeters kann es zwischen Knochen und Implantat keine optische Gewissheit geben.

Zudem können Röntgenartefakte auch Ränder hervorrufen, die für die Wahl der Millimetergrenze in dieser Auseinandersetzung sprechen.

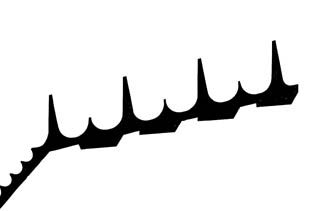

5.3.1.16. Das Profil der Zähne

Beim Entwurf der Zähne der Bicon-Pfanne ließ ich mich von der umgekippten Trompetenform des Eiffelturms, dem Symbol Jahrhunderte überdauernder großer Stabilität, inspirieren.

In Analogie dazu besitzen die Zähne der Pfanne einen dreieckigen relativ schmalen Querschnitt und einen Winkel von etwa zwölf Grad. Äußerst breite trompetenförmige Rundungen führen die Zähne am Pfannenkörper zusammen und gewährleisten deren große Stabilität und progressive Biegsamkeit vom Fundament bis zur Spitze. In Spitzennähe haben die Flügel eine Dicke von ungefähr 0,4 mm, die je nach Implantatsgröße leicht variiert. Diese Dicke ist noch ausreichend, um einen gewissen mechanischen Widerstand bei der Bedienung zu bewahren, aber dank ihrer schmalen Form können sich die Flügel im Kortikalknochen festsetzen, ohne einen Spantransport zu verursachen.

Wie wir in einem anderen Kapitel sehen werden, sind die mechanischen Eigenschaften des gewählten Metalls leider wesentlich schlechter als die des Metalls, das ich mir bei der Konzeption gewünscht hätte: Vanadium-Titan.

Tatsächlich können sich die Spitzen der Zähne bei unlegiertem Titan verbiegen, wenn sie auf einen Kirschner-Stift oder einen Sperrer oder ein solides Instrument stoßen. Bei der Konzeption war die Konfrontation mit derartigen Instrumenten genauso wenig vorherzusehen die Kollision mit einem Baum bei der Konzeption eines Automobils.

Falls eine Positionsänderung der Pfanne notwendig ist, empfehle ich komplettes Herausschrauben, um eine zu starke Beanspruchung der bereits in den Knochen eingedrungenen Zahnspitzen zu vermeiden. Da die Zähne praktisch keinen Knochen abtragen, kann das Implantat nach einem Positionswechsel völlig risikofrei erneut eingeschraubt werden.

Die kreisbogenförmigen Rundungen am Zahnfuß mit dem Implantatskörper spielen ebenfalls eine wesentliche Rolle, da sie die Knochenvitalität ganz unten im Zwischenraum zwischen zwei Zahnwindungen begünstigen.

Wären die Zähne allerdings rechtwinklig an der tiefsten Stelle der Höhlung miteinander verbunden, wären die Knochenzellen nie durchblutet und könnten daher nicht lebendig und aktiv sein. Ich beziehe mich auf die Studie, die ich 1999 für einen Vortrag in Wien vorbereitete. In diesem Vortrag hatte ich das Konzept eines „festen Mindestwinkels“ definiert, unterhalb dessen sich die lebendigen Zellen am Boden einer kraterförmigen Höhlung nicht entwickeln können. Dieser feste Mindestwinkel kann mit einem Kegel mit einer Breite von ca. 60 Grad gleichgesetzt werden.

Bei den AlloPro-Pfannen konnte die Osseointegration nicht bis zum Zahnfundament erfolgen, da genau dieser Verbindungswinkel der Zähne – ohne Übergangskurve am Fundament – spitz war (75°).

Abgesehen vom Streben nach Solidität hat mich der Wunsch, die Knochenvitalität bis zum Zahnfundament auszudehnen, darin bestärkt, relativ breite Rundungen am Fundament der Zähne zu wählen und sie je nach Größe mit einem unabhängigen Wachstumsfaktor variieren zu lassen.

5.3.1.17. Der Winkel der Zähne im Verhältnis zum Pfannenhauptkegel

Auf Röntgenaufnahmen von Knien oder Hüften konnte ich deutlich feststellen, dass die knöcherne Trabekeln zum Kortikal hin senkrecht zur Kortikaloberfläche ausgerichtet sind. Diese Knochenstreben verstärken den Widerstand dieser relativ dünnen Kortikalknochen, von 1 bis 2 Millimetern Dicke, stützen sie in säulenartig und verteilen die Belastung im darunterliegenden porösen Knochen.

Im Gegensatz zur monokonischen AlloPro-Pfanne, deren spitzer Winkel unter den Zähnen nur 75° beträgt, ist die Rückseite der Zähne der Bicon-Pfanne im Verhältnis zur Oberfläche des Pfannenhauptkegels um 87° geneigt. Dadurch stehen die Zähne quasi senkrecht. Durch diese Anordnung, ergänzt durch die Rundung, wird der nicht osseointegrationsfähige spitze Winkel der monokonischen AlloPro-Pfannen abgeschafft.

Diese auf den Röntgenaufnahmen sichtbare Anordnung verleite manche Leute zur Annahme, dass einige Zähne bei der Implantation verformt worden waren.

Dies entspricht übrigens meiner Beobachtung bei zahlreichen Röntgenaufnahmen: in den Trabekularstrukturen, die die Gleitflächen wie im Knie (Oberschenkelgelenkkopf und Tibiasebene) oder der Hüfte (Oberschenkelkopf und Azetabulum) stützen, sind die Knochenstreben deutlich senkrecht zum Kortikal ausgerichtet. Dies entspricht der Sekundärrolle des Trabekularstrukturentwurfs.

5.3.1.18. Dicke und Maße der durch Wachstumsfaktoren bestimmten Zähne

Die Veränderungen der Dicke, Länge, Entfernung und Gewindesteigung der Zähne bei der Bicon-Plus-Pfanne werden durch mehrere von der Implantatsgröße unabhängige Wachstumsfaktoren bestimmt. Sie verhalten sich nicht proportional zur Größe des Implantats.

Im Vergleich dazu besaßen bei den monokonischen AlloPro-Pfannen alle Zähne von der kleinsten Größe 52 bis zur sehr großen Größe 72 eine konstante Tiefe von 5 mm, konstante Dicke und einen konstanten Abstand zwischen den Windungen. Bei allen Größen waren die Gewindesteigungen der Zähne unverändert, wodurch ein Winkel zwischen den Windungen und der Pfannenachse entstand. Die Veränderung ist in dem Fall extrem und unkontrolliert.

Ich habe voneinander unabhängige Wachstumsfaktoren angewandt, um die Zähne bei aller Biegsamkeit dennoch mechanisch solide genug zu gestalten, so dass sie durch den Implantationseingriff nicht beschädigt würden. Diese Veränderung verlief gemäßigter als die Durchmesseränderung. Wäre die Veränderung der Zahndicke proportional zum Pfannendurchmesser geblieben, wären die Zähne der ganz kleinen Größen nicht solide genug und die Zähne der großen Größen nicht biegsam genug gewesen.

5.3.1.19. Der Spielraum zwischen Insert und Prothesenkopf

Wie bei allen Gelenkpfannen ist der Durchmesser der kugelförmigen Höhlung etwas größer als der nominale Durchmesser des Kopfes. Der Durchmesser der Keramikköpfe entspricht auf einige Mikrometer genau dem nominalen Durchmesser, zum Beispiel 28.000 mm. Mit den Polyethylen-Inserts lässt sich bei weitem keine derartige Präzision erreichen. Der innere Durchmesser der Polyethylen-Halbkugel von 28,8 mm lässt einen Spielraum von 0,4 mm um den gesamten Kopf.

Dieser Spielraum verhindert das Festschrauben des Kopfes durch das Insert wie mit einer Scheibenbremse genau dann, wenn die Komprimierungsbelastung des Kopfes in der Gelenkpfanne am größten ist und sich, nach Übertragung der elastischen Beckenverformung, die Gesamtverbindung aus flacher Titanpfanne und Polyethylen-Insert verformt und festschraubt.

Im Fall einer Metall-Metall-Gleitverbindung muss der Spielraum zwischen Metallkopf und Gleitsitz deutlich geringer sein. Der Gleitsitz bewahrt durch seinen sandwichartigen Aufbau jedoch eine gewisse Biegsamkeit und der Spielraum muss ausreichend sein, um eine zu starke Reibung und Bremswirkung zu verhindern.

Im Fall einer Keramik-Keramik-Gleitverbindung kann man feststellen, dass der Gleitsitz aus Keramik praktisch starr ist. Die Bestimmung des verbleibenden Spielraums bleibt dem Hersteller der beiden Verbindungselemente überlassen.

5.3.1.20. Die überschreitung der Einlage aus dem metallischen Schale

Alle Bicon-Einlagen nach Zusammenpressen überschreiten ungefähr ein Millimeter des metallischen Schales. Gemäß dem Wirtschaftsbeteiligten sind die Zusammenpressenkräfte veränderlich, und die Endüberschreitung kann nicht konstant sein. Eine kleine Variation ist von vorhersehbar wegen der Maßtoleranzen an der Produktion auf den zwei Bestandteilen. Ich habe einen zusätzlichen Rand ausgeschlossen, um die Dicke des Randes des Schales abzudecken, denn sie könnte ausnahmsweise das vollständige Zusammenpressen der Multicone-Verbindung verhindern. Um diese leichte überschreitung zu garantieren in der Konzeption der Einlagen antiluxation aus Polyäthylen oder Metall-Metall war es notwendig, leicht das Zentrum des sphärischen Kopfes herauskommen zu lassen, um dem Ausschlag des Halses die ganze mögliche Amplitude zu geben.

5.3.1.21. Entstehungsgeschichte der Fenster bei der monokonischen AlloPro-Zweymüller-Pfanne

Im Laufe meiner Operationsassistenztätigkeit musste ich mehrfach feststellen, dass die monokonische AlloPro-Pfanne nicht immer den Azetabulumboden erreichte. Daher machte ich 1987 bei AlloPro den Vorschlag, vier kreisförmige Löcher in die Frontalscheibe dieser Pfanne zu bohren.

Die Ausgangsidee erwuchs aus der Notwendigkeit, den verbleibenden Abstand zwischen dem durch Fräsen vorbereiteten Azetabulumboden und der Frontalscheibe der Pfanne zu kontrollieren. Durch diese Löcher konnte auch die Pfannenneigung im Verhältnis zum ursprünglichen Fräsen kontrolliert werden und einige kleinere Knochenstücke eingefügt werden. Diese Änderung wurde nicht beibehalten.

Ich konnte die Bedeutung der Löcher, die die Bodenkontrolle und das Füllen mit Knochenfragmenten oder Knochenersatz ermöglichten, an einem realen Fall des Professor Touzet erfahren.

Dennoch wurden etwa zwei Jahre später zwei bohnenförmige Fenster am Boden der monokonischen AlloPro-Pfanne angebracht. Eine diagonale Stange stützte das Befestigungsgewinde am Einschraubinstrument. Die häufige Notwendigkeit, den verbleibenden frontalen Raum zu füllen, war unübersehbar geworden.

Die beiden Fenster am Pfannenboden und die das Befestigungsgewinde stützende diagonale Stange wurden Gegenstand eines von Sulzer eingetragenen Patents.

In diesem Bereich der Pfanne war auf Grund großer mittelfristiger Enttäuschungen bei der Endler-Gelenkpfanne aus massivem Polyethylen die Befürchtung eines direkten Kontakts zwischen Polyethylen und Knochen gerechtfertigt. Die Unterbindung des direkten Kontakts des Polyethylens mit dem Knochen wurde durch das Einlegen einer Titanblechscheibe an der Vorderseite des Polyethylen-Inserts gelöst.

Ich hatte beobachtet, dass bei monokonischen AlloPro-Pfannen durch die Fenster eingeführten Knochenfragmente beim Einsetzen des Inserts wieder herauskamen und das Insert folglich nicht richtig einrastete. Das Insert musste extrahiert, die Fragmente ersetzt und das Insert neu positioniert werden.

5.3.1.22. Die Fenster der Bicon-Plus-Pfanne

Seit Beginn der Konzeption der Bicon-Plus-Pfanne bemühte ich mich, alternative und wenn möglich bessere Lösungen zu finden.

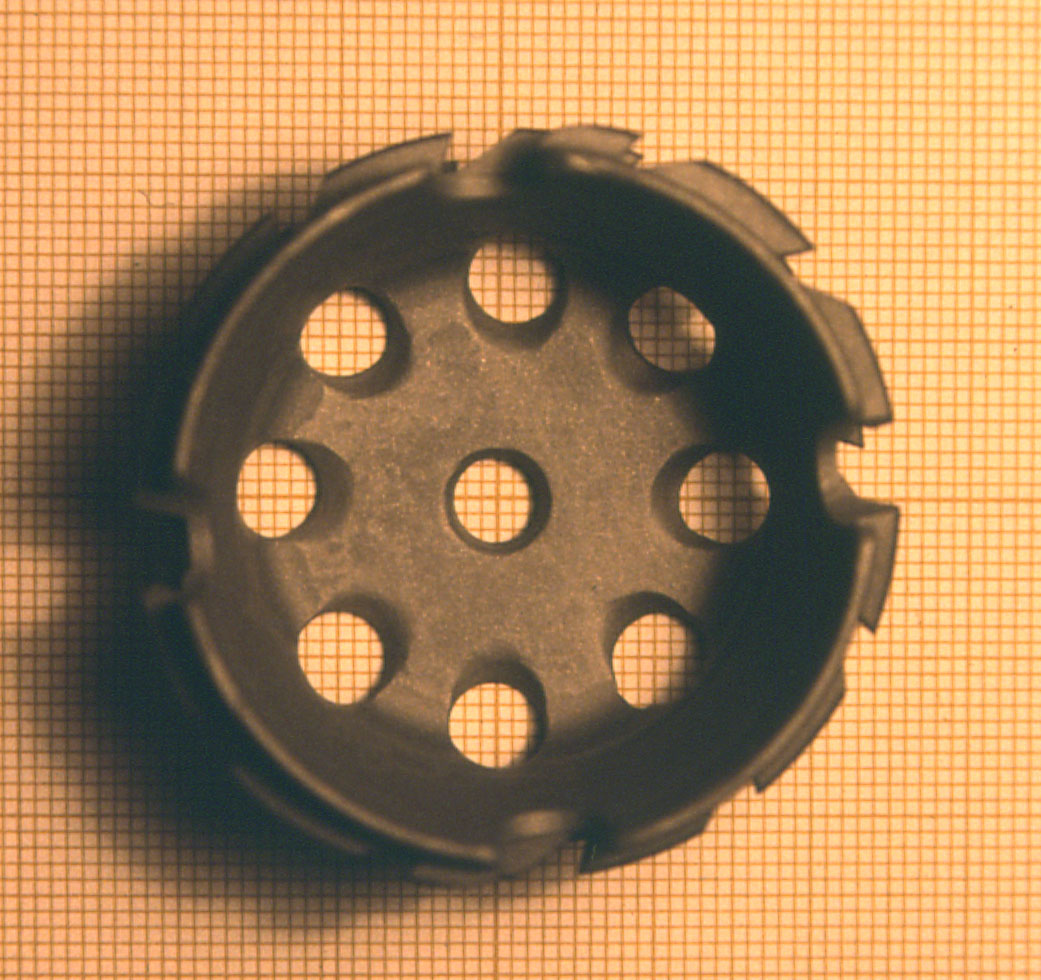

Da zwei Fenster und eine Querstange patentiert waren, entschloss ich mich, drei Fenster in Form eines Kreisausschnitts von etwa 60 Grad zu bohren. Um zu verhindern, dass das Polyethylen mit dem Knochen in Berührung kommt und eventuelle Füllknochenfragmente während des Einstoßens des Inserts durch die drei Fenster wieder nach draußen gelangten, erfand ich einen Drehverschluss aus Titan, der innen am Pfannenboden befestigt wurde.

Dieses Verschluss-System bestehend aus drei Kreisausschnitten schließt die drei Fenster nach einer kleinen Rotation gleichzeitig.

5.3.1.23. Der Verschluss der Fenster unter Spannung, ohne Spielraum und Verschleißüberreste

Von meiner Erfahrung bei Carl Zeiss wusste ich, dass eine bewegliche Verbindung keinen Spielraum haben durfte. Folglich stabilisierte ich dieses Verschluss-System der Fenster mit Hilfe einer Federwirkung. Zur Erzielung dieser Federwirkung zeichnete ich den Boden der Pfanne leicht konisch, damit die Verschluss-Sektoren verformt und unter permanente Spannung gesetzt würden. Die Titanklinge des Sektorenverschlusses wird ziemlich fest am Pfannenboden vernietet. Dieses Sektorenverschluss-System ist in dem Patent beschrieben, in dem die Neuerungen, die ich zur Bicon-Plus-Pfanne beisteuerte, aufgeführt sind; einsehbar im Anhang 9.8.4. Dieses Patent ist heute Eigentum der Gruppe Smith and Nephew.

5.3.1.24. Wahl des Metalls für die Pfanne

Von Anfang an hatte ich die Bicon-Plus-Pfanne mit einer Legierung aus Titan und Vanadium TA6V konzipiert. Grund dafür war seine gute mechanische Qualität, daher auch seine weit verbreitete Nutzung in der Luftfahrt.

Die erste verschraubte monokonische AlloPro-Pfanne wurde aus reinem, unlegiertem Titan hergestellt. Dessen mittelmäßige mechanische Eigenschaften brachten jedoch keine Probleme mit sich, da die Pfanne noch ziemlich dick war.

Lediglich bei der dünneren Bicon-Pfanne verursachte das relativ zerbrechliche unlegierte Titan einige periphere Risse sowie die Verformung oder den Bruch einiger Zähne.

Die ersten Bicon-Plus-Pfannenserien wurden aus zylinderförmigen Titanstangen mittels Drehen und Fräsen hergestellt. Anschließend wurden die serienmäßig hergestellten Pfannen aus Rohlingen in Form von geschmiedeten Titanschälchen bearbeitet, um sparsamer mit dem Titan umzugehen und Zeit bei der Produktion zu gewinnen. Paradoxerweise verschaffte das Schmieden dem Titan der Pfannen nicht die vorteilhaften mechanischen Eigenschaften, die dieser Prozess dem Titan der Prothesenschäfte gewöhnlich liefert.

Durch das Schmieden der Schälchen wurde die kristalline Metallstruktur strahlenförmig ausgerichtet, das heißt senkrecht zu den äquatorialen Belastungen der Erweiterung, denen die Pfannen in Extremfällen ausgesetzt sein konnten. In einigen Fällen verursachten zum Zeitpunkt des Einstoßens noch schlecht ausgerichtete Inserts radiale Risse. Ich bin überzeugt, dass die Pfannenhalter für diese unvorteilhafte Neigung verantwortlich waren.

Ausgangspunkt der beobachteten Risse konnten auch die zu stark rechtwinkligen und völlig unabgerundeten Ecken der Schraubeinbuchtung sein. Die Entstehung dieser Form soll weiter unten erläutert werden.

Der Hersteller entschied sich bei der Metallwahl für die Bicon-Plus-Pfannen, vermutlich aus Marketinggründen und wegen der Ähnlichkeit mit den AlloPro-Pfannen, eher für unlegiertes Titan als für eine Titan-Vanadium- oder Titan-Nobium-Legierung mit größerem mechanischen Widerstand.

Beim Zusammenstoß mit einem Abstandhalter oder Stift, die das etwas zu nahe eingesetzte Azetabulum frei hielten, kam es zum Bruch einiger Zähne mit zerbrechlichem Metall.

5.3.1.25. Die Schraubeinbuchtungen

Ich begrüße die jüngste Abschaffung der Schraubeinbuchtungen, sofern eine zuverlässige Instrumentierung vorhanden ist. Eine durchgehende Außenfläche des Pfannenhalter-Instruments ist zur Erhaltung der Kreisform der Pfanne und ihrer Versteifung beim Einschrauben notwendig.

Für die zahlreichen Benutzer, die Pfannen mit Schraubeinbuchtungen implantierten, möchte ich deren Entstehungsgeschichte weiter unten darstellen und die Einschränkungen, die mir vom Hersteller vorgegeben wurden, näher erläutern.

5.3.1.26. Entstehungsgeschichte der Instrumentierung

Für die Implantation der Bicon-Plus-Pfannen musste man zwangsläufig am Anfang die Instrumentierung der AlloPro-Pfannen, die bereits 1992 weitgehend implantiert wurden, nach einer möglichen minimalen Anpassung nutzen können,. Eine grundlegende Veränderung der üblichen Verschraubungsmethode der Pfannen stand außer Frage.

Die Pfannenschlüssel der monokonischen AlloPro-Pfannen besaßen 4 zylinderförmige „Ohren“, die sich in den 4 halbkreisförmigen Aussparungen an der Pfannenaußenfläche festsetzten. Diese Form leitete sich direkt aus den 4 „Ohren“ zur Antirotationsstabilisierung der Polyethyleninserts ab. Diese 4 zylinderförmigen Ohren wurden durch Sulzer patentiert.

Daher musste ich für die Bicon-Plus-Pfanne eine andere durch rechtwinklige Ausbuchtungen konkretisierte Form und folglich Schlüssel mit ebenfalls rechtwinkligen Trichtern finden.

5.3.1.27. Konzeption der Bicon-Plus-Pfannenschlüssel

Da ich die Bicon-Plus-Pfannen relativ biegsam und dünn gestalten wollte, mussten die Pfannenschlüssel bereits ab Konzeption zwangsläufig jegliche Verformung der Pfannen während des Verschraubungs- und Auto-Gewindebohrprozesses ausschließen. Zum Erhalt dieser Versteifung und zur Verhinderung einer dauerhaften Verformung des Pfannenbodens definierte ich einen zentralen Zylinder an den Pfannenschlüssel, der praktisch mit der zentralen Pfannenscheibe in Berührung kam.

Zwischen der Pfannenschlüsselnase und der Frontalscheibe musste ein Abstand von ungefähr 100 Mikrometern bleiben, um eine temporäre elastische Verformung des Pfannenbodens zu ermöglichen und die Pfanne bis zum Ende des Einschraubens vorzubelasten.

Diese Versteifung entstand, während die Frontalscheibe der Pfanne durch die letzte halbe Umdrehung der Befestigungsschraube am Schlüssel unter Spannung gesetzt wurde.

Die Schlüssel für die Bicon-Plus-Pfannen wurden ohne kreisförmige Reichweite hergestellt.

Beim Einschrauben wird die Pfanne großer Beanspruchung ausgesetzt und der Knochenwiderstand um das gesamte Azetabulum ist bei weitem nicht gleich. Die an der Außenfläche nicht versteifte Pfanne konnte ovale Form annehmen und der operierende Arzt bemerkte dies erst bei der Positionierung des Inserts, das einen unerwarteten Widerstand bot. Dieser Fehler wurde meist durch heftigeres Einstoßen korrigiert, was einen Riss der Pfanne zur Folge haben konnte.

Ich befürworte die Abschaffung dieses Pfannenschlüssel-Systems (9.7.1. Doc 4, S. 91, Fig. 12). Allerdings hoffe ich, dass das neue System ohne Ausbuchtungen, wie ich es ursprünglich wünschte, die temporäre Versteifung der Pfanne beim Einschrauben gewährleistet.

Die Gewindestange, die die AlloPro-Pfanne am entsprechenden Schlüssel befestigte, war ideal, solange die Pfannenfrontalscheibe noch keine Fenster besaß. Als in die Frontalscheibe zwei Fenster gebohrt wurden, spannte und verformte die etwas heftig angezogene Gewindestange die Zentralstange. Die derart verformte Zentralstange verhinderte manchmal das korrekte Einklicken des Inserts.

5.3.1.28. Pfannenbohrer

Die Bohrer für die monokonischen AlloPro-Pfannen mit relativ aggressiven Vorderkanten, die häufig den Azetabulumboden durchlöcherten, sollten bei Kommerzialisierungsbeginn auch für die Bicon-Pfannen verwendbar sein.

Die Herstellung bi-konischer Bohrer wurde im Grunde schnell erforderlich. Denn die Größenstaffelung bei den monokonischen AlloPro-Pfannen und den Bicon-Pfannen, die durch die Methode der optimierten Größen gestaffelt und mit den Wachstumsfaktoren berechnet wurden, wich bei manchen Größen beträchtlich ab.

5.3.1.29. Maße der Schraubeinbuchtungen

Als für die Schraubeinbuchtungen die rechtwinklige Form festgelegt worden war, mussten aus produktionstechnischen Gründen die Maße der Schraubeinbuchtungen bei den neun Pfannengrößen konstant gehalten werden. Die Zentrierung der Rohlinge auf die Produktionsautomaten wurde nämlich durch ein allen Größen gemeinsames Kreuz aus 4 Stangen mit rechtwinkligem Durchschnitt erreicht. Ich musste auf Einbuchtungen mit regelmäßig gestaffelten Maßen verzichten, deren Dimensionen und Tiefe bereits durch die Wachstumsfaktoren berechnet waren.

5.3.1.30. Die Gründe für die 8 Einbuchtungen an der Pfannenaußenfläche

Wie ich weiter unten darlegen werde, sollte die Bicon-Plus-Pfanne allgemein relativ flach und biegsam konzipiert sein.

Zur Erhöhung der Biegsamkeit hatte ich 8 Einbuchtungen vorgesehen, deren Tiefe sich entsprechend den Größen anpasste. Ich wusste übrigens bereits, dass geneigte Antiluxationsinserts in den kommenden Jahren unverzichtbar würden und dass sie feste Ausrichtungen erforderten, die die 8 Einbuchtungen, jeweils auf 45° gerichtet, ermöglichten.

Leider besaßen diese Einbuchtungen später produktionsbedingt konstante Maße. Folglich waren die Einbuchtungen für die Größen 1, 2 und 3 zu groß.

5.3.1.31. Manueller Einsatz des Inserts oder Einsatz mit Hilfe eines Instruments?

Das Insert wird mit der multikonischen Kuppelung in der Pfanne befestigt. Die Zentrierung und Ausrichtung des Inserts vollzieht sich genau wie bei einer einfachen konischen Kupplung auf natürliche Weise, außer der Insert-Halter stört diese natürliche Ausrichtung. Die langen steifen Griffe der Gelenkpfannenhalter-Instrumente hindern den operierenden Arzt nämlich daran, die natürlich stattfindende korrekte Ausrichtung des Inserts in der Pfanne zu spüren. Es kommt sogar vor, dass operierende Ärzte mit dem Einstoßen des noch auf dem Halter befestigten Inserts beginnen und nicht bemerkt haben, dass die Ausrichtung noch nicht ideal ist.

Zur Vermeidung dieser Gefahr rate ich stets mit dem manuellen Einsetzen des Inserts zu beginnen, mit kleinen Ausrichtungs- und Drehbewegungen. So bekommt man ein klares Gefühl für die korrekte Ausrichtung und kann die Phase des Einstoßens eingeleitet werden.

5.3.1.32. Einstoßen des Inserts mit kugelförmigem Instrument

Die Polyethylen-Inserts müssen strikt mit einem kugelförmigen randlosen Instrument, das sich von dem fast überflüssigen Pfannenträger unterscheidet, in die Bicon-Pfanne eingestoßen werden. Der Stützpunkt muss sich am Boden der halbkugelförmigen Oberfläche befinden, damit sich das Insert infolge der Spannung der multikonischen Kuppelung etwas zusammenzuziehen kann. Das kugelförmige randlose Einstoßinstrument droht auch nicht, die natürliche Ausrichtung des Inserts in eine falsche Richtung und asymmetrisch zu beeinflussen.

5.3.1.23. Mögliches Entfernen des Inserts

Es kommt nur in Ausnahmefällen vor, dass ein mit multikonischer Kuppelung befestigtes Insert entfernt werden muss. Um die finale Stabilität und Zuverlässigkeit der Kuppelung nicht zu gefährden, war ich dagegen, dass die Inserts so konzipiert waren, dass sie leicht entfernt werden können. In etwa drei von tausend Fällen hätte eine Beeinträchtigung der übrigen 997 stattgefunden.

Falls eine Entfernung des Inserts unbedingt erforderlich ist, können zwei oder drei Löcher in das Polyethylen gebohrt werden, bis zum Zusammentreffen mit dem Titan, und Kortikalschrauben nach dem Gewindebohren eingeschraubt werden, die ein behutsames Anheben des Inserts durch abwechselndes Anziehen der Schrauben ermöglichen.

----

Nächste Implantat:

[Inhaltsverzeichnis(/de/inhaltsverzeichnis.html)