5.2.2. Tiges Dustmann-Deckner CS Plus

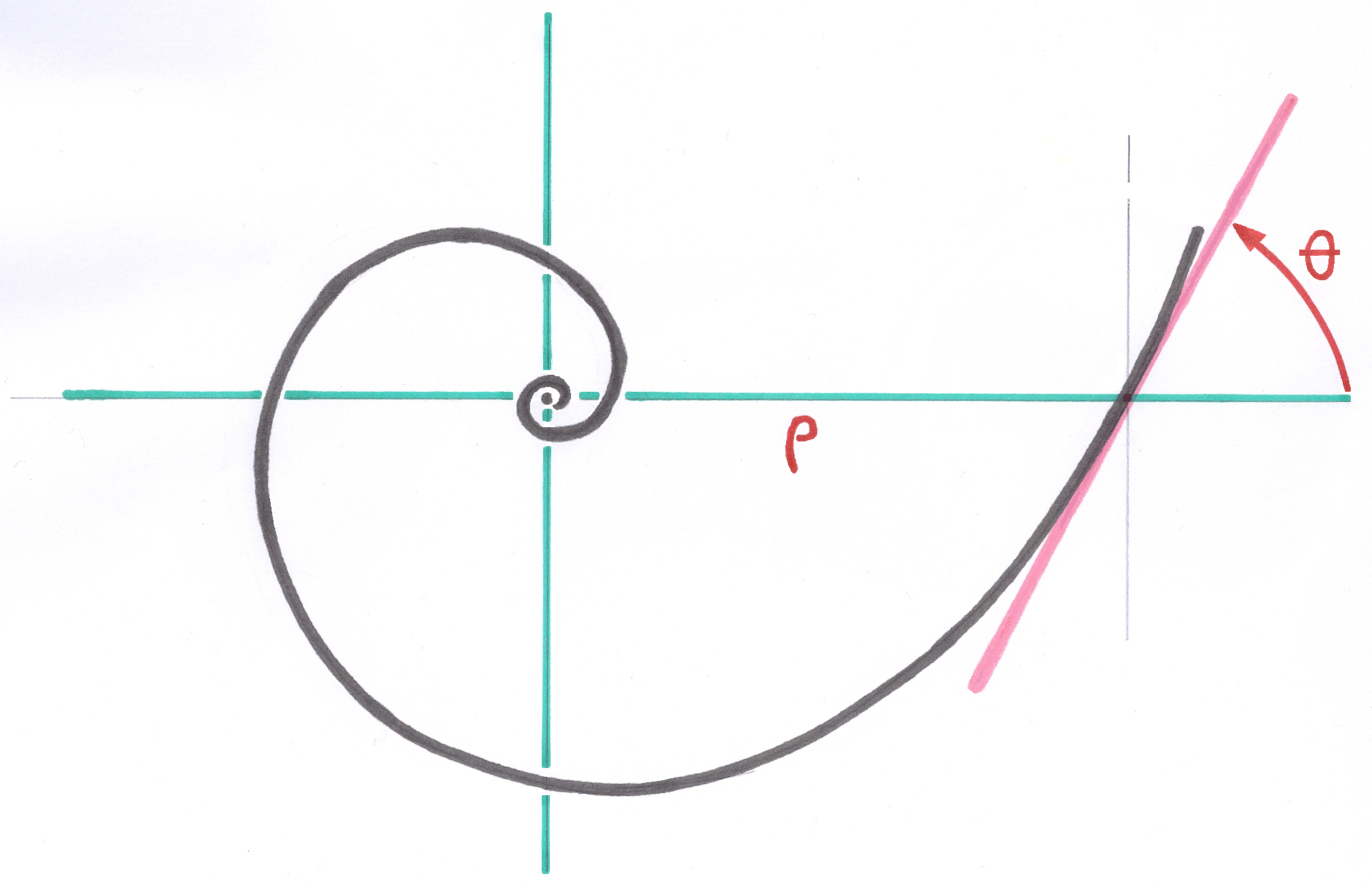

5.2.2.1. Une tige cimentée dérivée de l'Ancrage Géométrique

Bien que la fixation définitive dans l'os n'a pas lieu par le contact à grande surface de la tige avec la paroi osseuse, le maximum des propriétés de l'Ancrage Géométrique a été appliqué à cette tige cimentée.

Les tailles constituent une série de Tailles Optimisées calculées avec la méthode des Facteurs de Croissance. Toutes les tailles respectent le principe de l'Emboîtement Ascendant et le passage d'une taille de tige à la taille supérieure entraîne une montée de la tête, donc une augmentation de la longueur osseuse totale d'une quantité planifiable.

Le Centre de Croissance est situé à l'intersection de l'axe de la zone d'ancrage et de l'axe du col. A partir de ce point, les tiges s'allongent régulièrement avec un Facteur de Croissance qui leur est spécifique et les cols s'allongent avec un autre Facteur. La largeur des tiges varie avec un Facteur permettant de couvrir la grande diversité des canaux médullaires. L'épaisseur des tiges varie régulièrement de la pointe vers la région proximale et d'une taille à la suivante. Ces tiges sont d'une structure extérieure relativement épurée.

5.2.2.2. Une bonne adaptation au cimentage

La discrète collerette de ces tiges a pour rôle principal de constituer un repère visuel lors de l'enfoncement dans le ciment. Ses dimensions ne risquent pas de provoquer un blocage prématuré sur les bords de la coupe du col.

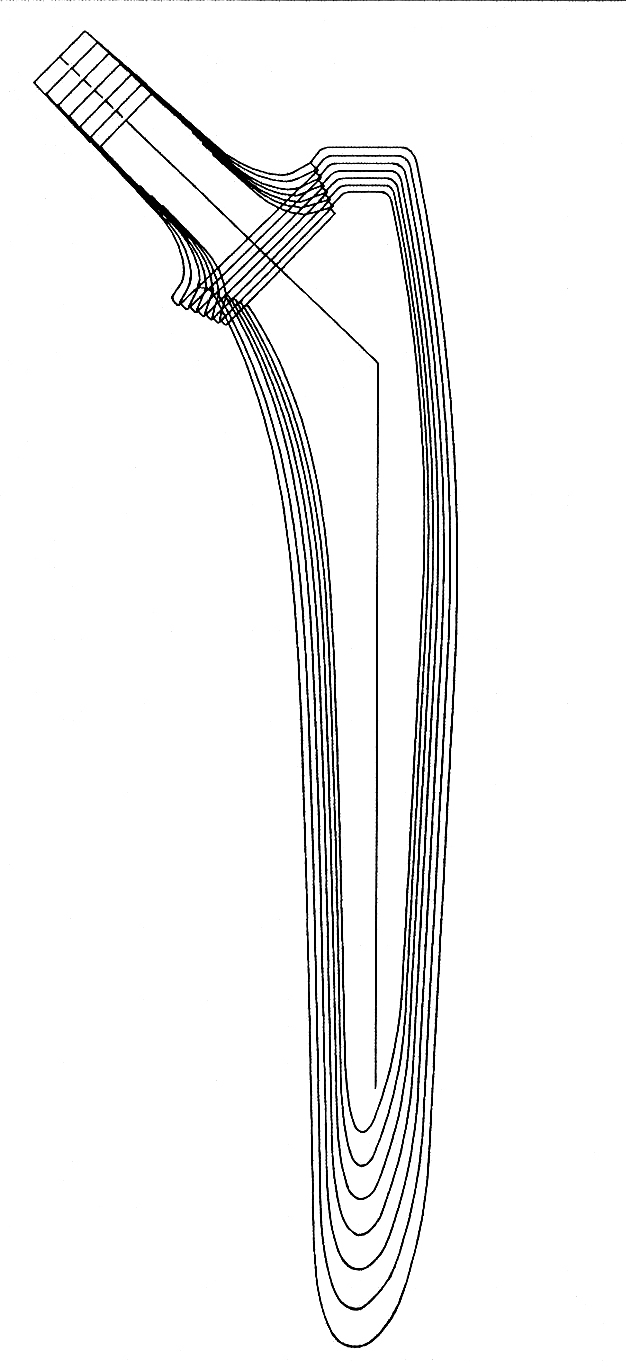

L'enfoncement de ces tiges dans le ciment est aisé grâce à la large courbure progressive de la zone trochantérienne qui respecte le grand trochanter. La forme en " ski distal " de la pointe permet un excellent centrage instinctif dans le ciment et tend à éloigner la pointe de la tige de la corticale latérale.

La progression régulière de la section transversale permet de comprimer le ciment contre la paroi osseuse sans produire d'effet piston distal qui pousse le ciment distalement comme c'est le cas avec les tiges cylindriques à pointe hémisphérique.

5.2.2.3. La première prothèse créée par stéréolithographie ( Impression 3D )

Ces tiges cimentées de Dustmann créées en 1991 sont les premières tiges à avoir été produites par le procédé de stéréolithographie qui est devenu maintenant courant. Le procédé de réalisation de ces tiges n'a nécessité ni dessin manuel, ni dessin assisté par ordinateur. Seulement pour des besoins administratifs, des plans non cotés ont été réalisés par la suite. Aujourd'hui la méthode s'appelle Impression 3D.

Les fichiers décrivant une tige, à l'époque sur disquettes, contenant les coordonnées de tous les points et les contours définis au micron près, ont été transmis à une Société qui a transformé ces fichiers, grâce au logiciel I-deas ( devenu par la suite Unigraphics ), en fichiers directement exploitables par un équipement de stéréolitographie.

Cet appareil réalise un modèle grandeur nature de la prothèse dans une résine liquide, polymérisée et durcie point par point et couche par couche, par un faisceau laser focalisé, parcourant successivement en X, Y, Z tous les points de la totalité du volume de la tige.

5.2.2.4. Le cycle de réalisation le plus rapide

Pour éviter la déformation des prototypes en résine, j'avais prévu, dès la création des fichiers de stéréolithographie, un trou cylindrique sur toute la longueur pour y insérer et sceller à la résine époxy un cylindre en acier inoxydable de 6 mm. Pour pouvoir effectuer des essais anatomiques directement avec ces prototypes consolidés, des râpes en acier ont été réalisées à partir de la forme des prototypes en résine.

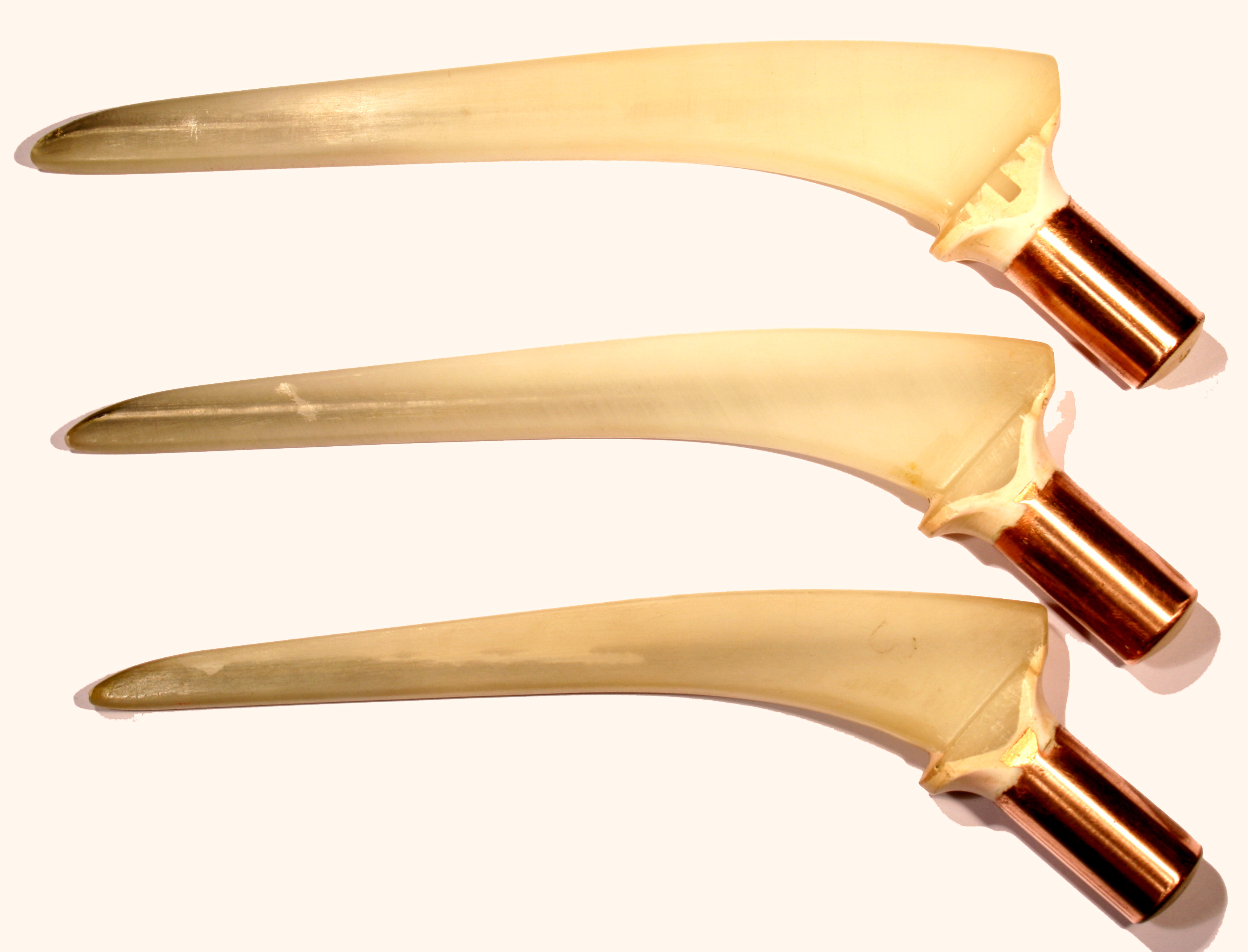

Comme ma méthode de conception et mon expérience antérieure le laissait espérer, il n'a pas été nécessaire de modifier la forme des tiges, ni de faire d'autres prototypes. Ces tiges sont à ma connaissance satisfaisantes et inchangées depuis 34 ans.

Après un minimum de finition et de polissage manuel, j'ai transmis ces prototypes en résine à une grande entreprise de forge de précision. Des moules de forge, obtenus par copie des prototypes en résine, ( avec quelques étapes intermédiaires ) ont permis la production en série des ébauches forgées en acier inoxydable.

Les ébauches forgées ont été ensuite traitées jusqu'au polissage miroir et ensuite microbillées pour obtenir une surface satinée et un traitement de durcissement de la surface. Les cols, les cônes de jonction et les filetages d'extraction ont été usinés ensuite.

J'ai fourni toutes les mesures de contrôle et leur position, programmées et calculées simultanément par mon système informatique. J'ai défini dans le détail les marquages laser, et surtout leur emplacement sans risque sur les tiges.

L'ensemble du processus n'a nécessité que six mois, au lieu de deux ans habituellement.

La précision dimensionnelle tant en largeur qu'en épaisseur était à la fin du processus inférieure à 100 microns, ce qui est remarquable pour des pièces forgées n'ayant subi aucun usinage numérique.

Cette précision, excellente pour une tige cimentée, aurait été un peu insuffisante pour une tige sans ciment.

----

Implant suivant: