3.4. Die MULTICON Kupplung

3.4.1. Zusammenfassung

In Ergänzung zu den interessanten Eigenschaften der traditionnellen konischen Kupplung ermöglicht die Multikonische Kupplung, die allgemeine Form der Verbindungszone zweier Bestandteile zu kontrollieren, während die monokonische Kupplung die Verbindungszone durch ihre Geometrie zwingend einschränkt.

Die multikonische Kupplung ensteht aus der monokonischen Kupplung durch eine Aufteilung in aufeinanderfolgende kegelförmige Bereiche. Dabei sind die entnommenen Bereiche stufenförmig angeordnet, um eine möglichst genaue Anpassung an die erwünschte allgemeine Form zu erreichen.

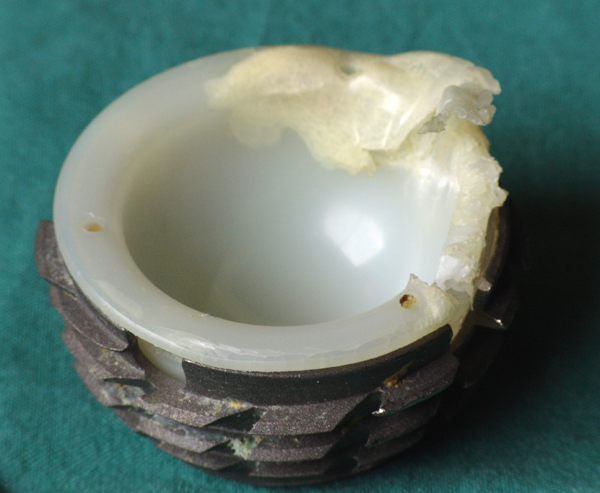

Im Fall der Gelenkpfannenimplantate ermöglichte mir die multikonische Kupplung die Bestimmung der Metalldicke unabhängig für jeden Bereich, um meine theoretischen Prinzipien der Abwanderungs- und Kippresistenz zu erfüllen. Die Polyethylendicke des verfügbaren Volumens konnte folglich maximale Größe erreichen und ließ auf diese Weise Platz für die mögliche Eingliederung von Gleitflächen aus Metall oder Keramik.

Die Elastizität des Metalls ergänzt durch die des Polyethylens verleiht dem Implantat nahezu ideale Isoelastizität. Die natürliche Einfügung in ein Becken, das sich ständig elastisch verformt, beseitigt die Maximalbelastung in einigen Bereichen.

Die Elastizität der Pfanne begünstigt schließlich ihre Osseointegration und unterbindet ihre Abwanderung.

3.4.2. Anwendungen der multikonischen Kupplung

Ich wandte die Technologie der multikonischen Kupplung bei der Zusammensetzung von Bestandteilen der Gelenkpfannenimplantate, insbesondere den geschraubten Biconpfannen, und bei der Befestigung der Proximalteile an den Distalteilen der tiefen Reoperationsschäfte der Familie Modular an.

3.4.3. Gemeinsame Eigenschaften der multikonischen Kupplung und der traditionnellen konischen Kupplung

Die Zusammensetzung zweier Implantatsbestandteile mit eingestoßener konischer Kupplung bietet zahlreiche Vorteile. Diese Technologie ermöglicht die Zusammensetzung von Bestandteilen aus gleichartigen oder ganz unterschiedlichen Materialien. Der Verbindungsvorgang ist nach wie vor äußerst einfach, da ein oder mehrere Stöße in Richtung Kegelachse nach dem Einsetzen genügen, um die endgültige Verbindung zu erhalten.

Im allgemeinen geschieht die Positionnierung und Zentrierung auf natürliche Weise und erfordert weder Aufmerksamkeit noch Regulierung. Es ist selbstverständlich besser, die konische Kupplung zu Verbindungen vorzubehalten, die im Wesentlichen mit Komprimierung in Achsenrichtung arbeiten.

Die Anwendung der konischen Kupplung bei Zusammensetzungen, die auch von Achsenzugkraft beansprucht werden, erfordert eine relativ spitze Winkelung zur Gewährleistung einer besonders starken Verbindung.

Wird diese Stärke nicht zuverlässig genug erreicht, muss eine zusätzliche mechanische Vorrichtung zur Verhinderung einer möglichen Loslösung vorgesehen werden.

Diese Vorrichtung soll möglichst eine dauernde Achsenvorbelastung der Verbindung gewährleisten (Beispiel der Verbindung mit multikonischer Kupplung des Proximalteils und des Verankerungschafts der Modular-Plus-Prothese, die durch eine Vorbelastungsschraube mit ebenfalls kegelförmigem Kopf entsteht).

3.4.4. Bedeutung des Oberflächenzustands

Wie bereits erwähnt muss der Oberflächenzustand der Bestandteile einer konischen Kupplung derart beschaffen sein, dass axiales Gleiten der vorhandenen konischen Flächen verhindert und ihrer Trennung entgegenwirkt wird. Häufig weisen die beiden Bestandteile sehr unterschiedliche Härten auf und der härtere Bestandteil erhält eine Oberflächenmikrostruktur, die sich in der entsprechenden Oberfläche des weicheren Bestandteils festsetzen soll.

Die beiden geläufigen Beispiele sind der weibliche Keramikkegel, der sich in den Kopf-Hals-Verbindungen auf dem männlichen mikrogerieften Titankegel festsetzt, und der weibliche Miktrostrukturkegel der Titanpfannen, der sich auf der Oberfläche des männlichen Kegels des Polyethyleninserts festsetzt.

Die Winkelung der Kegel im Verhältnis zur Achse muss in jedem Fall bestimmt werden. Ich möchte daran erinnern, dass konische Kupplungen existieren, deren Winkel zur Erleichterung einer möglichen Zerlegung absichtlich offener ist, auch wenn dadurch die Gefahr von Mikrobewegungen und Verschleißscherben besteht.

3.4.5. Unabhängigkeit der allgemeinen Formen und Winkelungen

Die Winkelung der konischen Verbindung wird durch die Art der beiden Materialien vorgegeben und kann daher nicht frei zur Anpassung an die allgemeine Form der zusammenzusetzenden Bestandteile gewählt werden. Diese Winkelung bestimmt die Stabilität der Verbindung nach dem Einstoßen und seine Fähigkeit, mögliche Zugbeanspruchungen zu ertragen.

Zwei Beispiele zeigen, dass die von den Materialien vorgegebene Winkelung die Anwendung einer monokonischen Kupplung schwer macht, wenn man gleichzeitig andere Bedingungen erfüllen möchte:

1. im Fall eines Polyethyleninserts in einer Metallpfanne - möchte man zur Nutzung ihres Oberflächenzustands die maximale Polyethylendicke erreichen - erfordert die monokonische Kupplung die Verwendung eines Inserts mit einem Durchmesser, der wesentlich geringer als der Außendurchmesser der Pfanne ist. Das ist der Fall bei allen eingestoßenen kugelförmigen Pfannen, deren Rand stets äußerst massiv ist und in denen das Insert aufgrund seines Dickeverlusts einen Teil seiner Dämpfungseigenschaften verliert.

2. im Fall einer Gelenkpfanne, der man eine gewisse allgemeine Biegsamkeit verleihen möchte und bei der die äußere Form mehr oder weniger einer Kugel gleicht, ist die monokonische Kupplung nicht anwendbar. Nur bei der multikonischen Kupplung sin die Formen der Bestandteile nicht von der Kupplungswinkelung abhängig.

3.4.6. Entstehungsgeschichte der multikonischen Kupplung

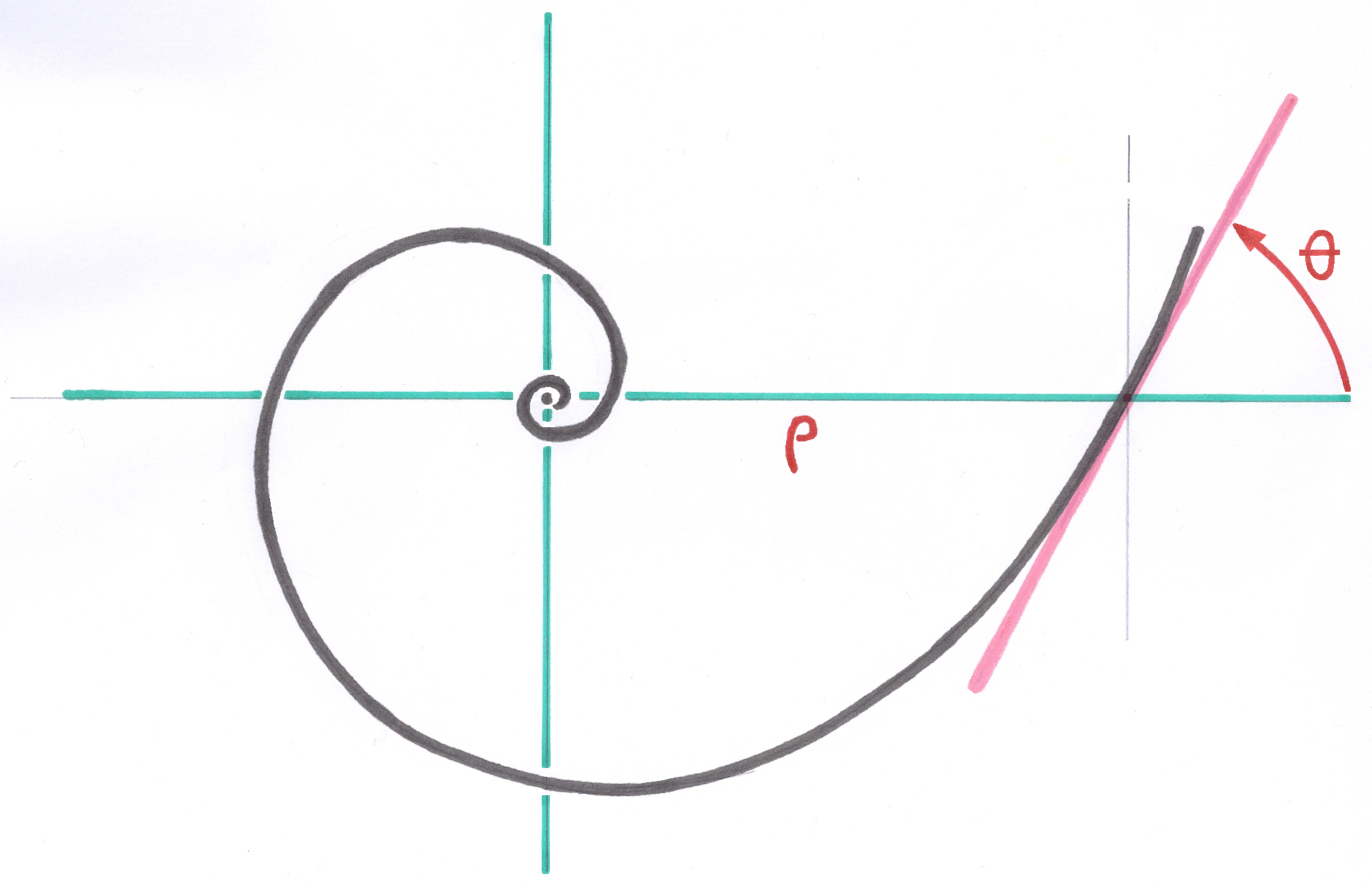

Wie erdachte ich das Konzept der multikonischen Kupplung ? Während meines Studiums der optischen Geometrie hatte ich Gelegenheit, die Arbeiten von Augustin Fresnel kennenzulernen. Eine von seinen zahlreichen Arbeiten war die Entwicklung der Stufenlinsen, mit der alle Leuchttürme ausgestattet sind.

Dank seines Konzepts der Einteilung in konzentrische Stufen konnte Fresnel Linsen von sehr großem Ausmaß und sehr großer numerischer Öffnung herstellen. Wären diese Linsen aus Einheitsglasblöcken geschnitten worden, wären sie mehrere Tonnen schwer.

Augustin Fresnel hatte die Idee, die Geometrie aller optisch aktiven Flächen einer großen Linse beizubehalten, indem er sie nach der Aufteilung der großen Theorielinse in Abschnitte auf konzentrische Kreisringe anordnete, und die Glasdicken ohne optischen Nutzen zu beseitigen. So wog die Linse mit schmalen konzentrischen Bestandteilen nur mehr ein Hunderstel derselben massiven Linse.

Die Philosophie dieser Aufteilung in aufeinanderfolgende Abschnitte übertrug ich auf die konische Kupplung.

Durch die Aufteilung eines Kupplungskegels mit vorab bestimmter Winkelung in Abschnitte, definiert man eine Reihe kegelförmiger Bereiche mit abnehmenden Durchmessern. Aus den so definierten kegelförmigen Bereichen entnimmt man die Elemente, die sich durch aufeinanderfolgende Stufen an die allgemeine Form des Prothesenbestandteils, das durch konische Kupplung zusammenzusetzen ist,annähern.

Diese Einheit kegelförmiger Stufen bildet das, was ich “multikonische Kupplung” nenne. Dank der multikonischen Kupplung kann die Titandicke für jede Ebene entsprechend der Biegsamkeit, die man der Pfanne auf dieser Ebene verleihen möchte, gewählt werden.

3.4.7. Die Vorbelastung des Polyethylens durch die multikonische Kupplung

Eine konische Kupplung, insbesondere jedoch die multikonische Kupplung, hält das männliche Bestandteil nach dem Einstoßen stets im Inneren des weiblichen Bestandteils in Vorbelastung.

Mir fiel auf, dass die großflächige Befestigung der Polyethyleninserts in den Pfannen bei den Implantaten auf dem Markt selten war. Häufig werden diese Inserts entweder mit Hilfe von Rillen in die Pfanne eingeklickt oder von kreisförmigen Metallringen gehalten.

Verhindern diese Befestigungen zwar, dass das Insert aus der Pfanne springt, so bieten sie dennoch keine absolute Immobilität.

Insbesondere die AlloPro-Zweymüller-Gelenkpfannen ( an dem ich nicht teilgenommen habe ), ließen stets Spielraum zwischen der Pfanne und dem Insert. Trotz ihres kegelförmigen Aussehens bildete die Verbindungszone der monokonischen AlloPro-Pfannen in keinem Fall eine zuverlässige Zusammensetzung vom Typ eingestoßene konische Kuppelung. Ringförmige Einklickvorrichtungen an der Pfanne verhinderten das Austreten des Inserts, ohne es jedoch zu blockieren. Schüttelte man eine Gelenkpfanne übrigens, konnte man die Stöße des Inserts in der Pfanne hören.

Mikrobewegungen konnten gar die Bildung von Verschleißscherben des Polyethylens verursachen, wenn dieses gegen die ein wenig schleifende Pfanneninnenfläche scheuerte.

Ein bedeutenderes Phänomen, insbesondere für die kleinen Gelenkpfannengrößen (52 und 55) und Köpfe der Größe 28: das Polyethylen von 3 mm Dicke an der Außenfläche lief Gefahr, zerdrückt zu werden . Die Delaminierung findet vor allem statt, wenn sich der Prothesenkopf in der Nähe der Luxation befindet.

In der Umgebung des maximalen Berührungspunktes lässt der entstehende Spielraum zu, dass das Polyethylen sich zähflüssig bewegt, ohne dass eine dichte Wand dies verhindern würde. Von Natur aus neigt das zwischen den beiden Flächen der Pfanne und des Kopfes ausgewalzte Polyethylen dazu, eine Lamellenstruktur anzunehmen, die sich von der Masse abhebt, sich ausbreitet und die Verbreitung des Phänomens ermöglicht. Zerdrücken und Fließen sind aufgrund der fehlenden Vorbelastung möglich.

Diese Probleme können durch die Verwendung von Polyethylen behoben werden, das durch die Vorbelastung der multikonischen Kupplung komprimiert wird. Auf diese Weise ist es sehr viel fließresistenter, da es keinen Platz zum Fließen hat. Am Berührungspunkt des Kopfes verhält sich selbst das Polyethylen von geringer Dicke wie ein Polyethylenblock von großer Dicke. Das in einem nicht dehnbaren Titanbehälter enthaltene Insert, mit engem Kontakt und an der gesamten Außenfläche unter Druck, kann sich nicht verformen.

3.4.8. Multikonische Kupplung und Dicke der Polyethyleninserts

Im Verlauf der Sitzungen zur Diskussion und Redaktion der europäischen Normen für die orthopädischen Implantaten wurde die Dicke der Inserts in Frage gestellt. In der Tat waren die Polyethyleninserts, deren Wand zu dünn war und die sich frei im Pfanneninneren bewegen konnten, möglichen Zerquetschungen, Fließbewegungen und Delaminierungen ausgesetzt.

Die Inserts dagegen, die durch die multikonische Kupplung mit der Pfanne verbunden waren, die ihnen ständige Vorbelastung und engen Kontakt mit der Metallwand ohne Mikrobewegungen gewährleistete, waren diesen Gefahren nicht ausgesetzt.

Für die Inserts mit multikonischer Kupplung war folglich die Anwendung einer verpflichtenden Regelung zur Mindestdicke nicht erforderlich.

3.4.9. Die multikonische Kupplung der Modularschäfte

Bei der Modular-Plus-Prothese für tiefe Reoperationen kann mit der multikonischen Kupplung die Verschlankung des Schaftes bei seinem Anschluss mit dem Proximalteil relativ kontinuierlich stufenweise aufgeteilt werden. Auf diese Weise gibt es keinen Bereich, wo der Schaftabschnitt zu abrupt abnimmt und die Zusammensetzung schwächt.

Die Beschreibung der Entwicklung der multikonischen Kupplung, angewandt bei der Zusammensetzung der Gelenkpfannenbestandteile, wie zum Beispiel bei der Bicon-Plus-Gelenkpfanne, ist ausführlich im ungekürzten französischen Text des Patents aufgeführt (9.8.3.). Die Zuverlässigkeit der bei den Gelenkpfannen angewandten multikonischen Kupplung ist bemerkenswert, denn bezüglich der Anzahl der seit 1992 implantierten Gelenkpfannen (die ich auf 500.000 schätze) erfuhr ich von keinen Problemen oder Folgeoperationen, die zu Lasten der konischen Kupplung gehen. Keine Veröffentlichung erwähnt Dislozierung, Mikrobewegungen oder Verschleißscherben.

----

Mein Patent “Multikonische Kupplung” gehört seit 2009 Smith & Nephew. ----