3.4. La Jonction MULTICONE

3.4.1. Résumé

En complément des propriétés intéressantes de la jonction conique traditionnelle, la Jonction Multicône permet de maîtriser la forme générale de la zone d'assemblage de deux composants, alors que la jonction monoconique impose sa géométrie à la zone d'assemblage, de façon limitative.

La Jonction Multicône dérive de la jonction monoconique par un découpage en zones tronconiques successives, les zones prélevées étant disposées en gradins pour suivre au plus près la forme générale désirée.

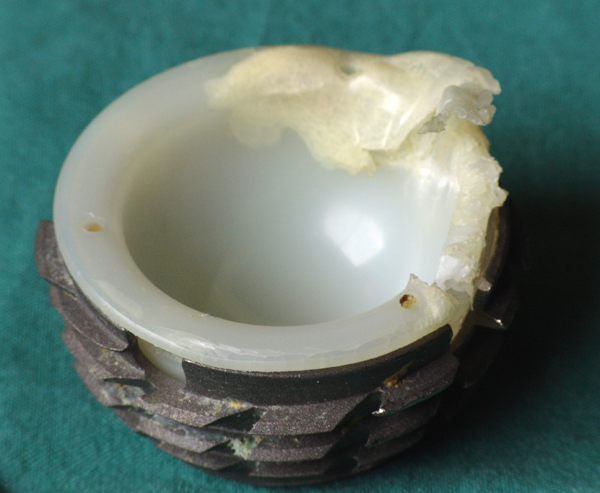

Dans le cas des implants cotyloïdiens, la Jonction Multicône m'a permis de définir l'épaisseur de métal indépendamment pour chaque zone afin de satisfaire mes principes théoriques de résistance à la migration et au basculement. L'épaisseur de Polyéthylène a donc pu être maximale pour le volume disponible, préservant ainsi de la place pour l'éventuelle incorporation de surfaces de glissement en métal ou en céramique.

L'élasticité du métal complétée par celle du polyéthylène rapproche l'implant de l'isoélasticité idéale. L'intégration naturelle dans un bassin se déformant élastiquement en permanence supprime les pics de contrainte en certaines zones. Enfin, l'élasticité de la coque favorise son Ostéointégration et supprime la migration.

3.4.2. Applications de la Jonction Multicône

J'ai appliqué la technologie de la Jonction Multicône à l'assemblage de composants des implants de cotyles, en particulier les cotyles vissés Bicon, et à la fixation des pièces proximales sur les pièces distales des tiges de réopération profonde de la famille Modular.

3.4.3. Propriétés communes de la Jonction Multicône et de la jonction conique traditionnelle

L'assemblage par jonction conique impactée de deux composants d'un implant présente de nombreux avantages. Il est possible d'assembler par cette technologie des composants dont les matériaux sont de même nature ou de matériaux très différents. L'opération d'assemblage est toujours d'une grande simplicité étant donné qu'après la mise en place, un ou plusieurs chocs dans la direction de l'axe des cônes suffisent pour obtenir l'assemblage définitif. En général, le positionnement et le centrage se font naturellement et ne demandent ni attention ni réglage. Il est bien sûr préférable de réserver la jonction conique à des assemblages qui travaillent essentiellement en compression dans la direction de l'axe.

L'application de la jonction conique à des montages sollicités également en traction axiale nécessite une angulation assez aigüe pour assurer un assemblage particulièrement puissant. Si cette puissance n'est pas obtenue avec un degré de confiance suffisant, un dispositif mécanique supplémentaire doit être prévu qui empêche une éventuelle séparation. Si possible, ce dispositif doit assurer une précontrainte axiale permanente de la jonction ( exemple de l'assemblage par Jonction Multicône de la partie proximale et de la tige d'ancrage de la prothèse Modular Plus obtenu par une vis de précontrainte dont la tête est également conique ).

3.4.4. Importance des états de surface

Comme déjà évoqué, les composants d'une jonction conique doivent présenter un état de surface empêchant le glissement axial des surfaces coniques en présence et s'opposer à leur séparation. Souvent les deux composants présentent des duretés fort différentes et le composant le plus dur reçoit une microstructure de surface destinée à s'incruster dans la surface correspondante du composant le plus mou.

Les deux exemples courants sont le cône femelle en céramique s'incrustant sur le cône mâle microstrié en Titane dans les assemblages tête-col, et le cône femelle microstructuré des coques en Titane s'incrustant à la surface du cône mâle de l'insert en Polyéthylène.

L'angulation des cônes par rapport à l'axe doit être déterminé dans chaque cas. Je rappelle qu'il existe des jonctions coniques dont l'angle est volontairement plus ouvert en vue de faciliter un éventuel démontage, au prix de risques de micromouvements et de débris d'usure.

3.4.5. Indépendance des formes générales et des angulations

L'angulation de la jonction conique est imposée par la nature des deux matériaux, et ne peut donc être choisie librement pour s'adapter à la forme générale des composants à assembler. C'est cette angulation qui définit la solidité de l'assemblage après l'impaction et son aptitude à supporter des efforts éventuels en traction.

Deux exemples montrent que l'angulation imposée par les matériaux rend difficile l'application d'une jonction monoconique, si l'on veut satisfaire simultanément d'autres conditions :

1. dans le cas d'un insert en Polyéthylène dans une coque métallique, lorsque l'on souhaite le maximum d'épaisseur de polyéthylène pour profiter de ses propriétés d'amortissement, la jonction monoconique oblige à utiliser un insert de diamètre bien inférieur au diamètre extérieur de la coque. C'est le cas de toutes les coques impactées d'allure sphérique dont la bordure est toujours très massive et dans lesquelles l'insert, du fait de sa perte d'épaisseur perd une partie de ses propriétés d'amortissement.

2. dans le cas d'un cotyle auquel on souhaite donner une certaine souplesse générale, la forme extérieure de la coque étant plus ou moins proche d'une forme sphérique, la jonction monoconique n'est pas applicable.

Seule la Jonction Multicône permet de rendre les formes des composants indépendantes de l'angulation de la jonction.

3.4.6. Historique de la Jonction Multicône

Comment j'ai imaginé le concept de la Jonction Multicône ?

Lors de mes études d'optique géométrique, j'ai eu l'occasion de prendre connaissance des travaux d'Augustin Fresnel qui, parmi ses multiples travaux, a créé les lentilles à échelons qui équipent tous les phares.

Grâce à son concept de découpage en échelons concentriques, Fresnel a permis la réalisation de lentilles de très grande dimension et de très grande ouverture numérique. Si ces lentilles avaient été taillées dans des blocs uniques de verre, elles auraient pesé plusieurs tonnes.

Augustin Fresnel a eu l'idée de conserver la géométrie de toutes les surfaces optiquement actives d'une grande lentille en les disposant sur des anneaux circulaires concentriques, après le découpage de la grande lentille théorique en tranches et à supprimer les épaisseurs de verre n'ayant aucune utilité optique. De la sorte, avec des éléments concentriques minces, la lentille ne pesait plus que le centième de la même lentille massive.

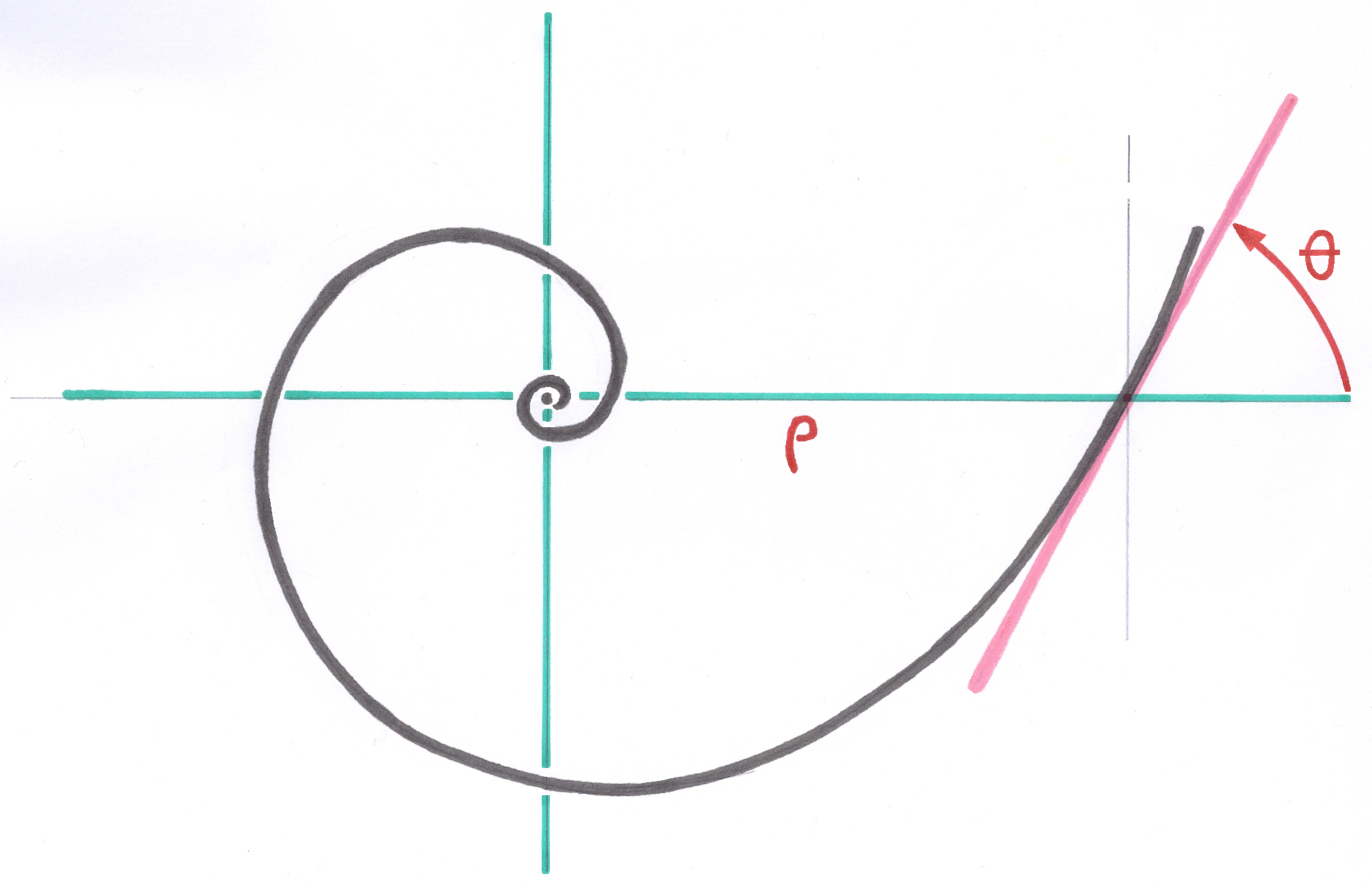

J'ai transposé à la jonction conique la philosophie de ce découpage en tranches successives.

En découpant en tranches un cône de jonction d'angulation déterminée au préalable, on définit une série de zones tronconiques, de diamètres dégressifs. Parmi les zones tronconiques ainsi définies, on prélève les éléments qui se rapprocheront, par échelons successifs, de la forme générale du composant prothétique destiné à être assemblé par jonction conique.

Cet ensemble d'échelons tronconiques constitue ce que j'appelle " Jonction Multicône ". La Jonction Multicône permet de choisir l'épaisseur de Titane pour chaque niveau en fonction de la souplesse que l'on veut donner à la coque à ce niveau.

3.4.7. La précontrainte du Polyéthylène par la Jonction Multicône.

Une jonction conique, mais plus particulièrement la Jonction Multicône, maintient toujours, après impaction, le composant mâle en précontrainte à l'intérieur du composant femelle. J'ai remarqué que la fixation à grande surface des inserts en Polyéthylène dans les coques est rare parmi les implants du marché. Souvent, ces inserts sont, ou encliqués dans la coque par des rainures, ou maintenus par des bagues métalliques circulaires.

Ces fixations, tout en empêchant l'insert de ressortir de la coque, ne fournissent pas une immobilité absolue. En particulier, les cotyles AlloPro-Zweymüller ( auxquels je n'ai pas participé ) laissaient toujours du jeu entre la coque et l'insert. Tout en étant d'allure tronconique, la zone d'assemblage des coques monoconiques AlloPro ne constituait en aucun cas une jonction fiable de type conique impactée. Des encliquages annulaires sur la coque empêchaient l'insert de sortir mais ne l'immobilisaient pas. D'ailleurs, si on secouait un cotyle on pouvait entendre les chocs de l'insert dans la coque.

Des micromouvements pouvaient même entraîner la production de débris d'usure du Polyéthylène frottant contre la surface intérieure un peu abrasive de la coque. Phénomène plus important, en particulier pour les petites tailles de cotyles ( 52 et 55 ), et des têtes de 28, le Polyéthylène d'épaisseur en périphérie de 3 mm risquait d'être écrasé. La délamination se produit surtout quand la tête prothétique est au voisinage de la luxation.

Au voisinage du point de contact maximum le jeu existant laisse le Polyéthylène se déplacer de façon visqueuse sans qu'une paroi serrée l'en empêche. Par nature, le Polyéthylène laminé entre les deux surfaces de la coque et de la tête tend à adopter une structure lamellaire qui se détache de la masse, s'étale et permet au phénomène de s'amplifier. L'écrasement et le fluage sont rendus possibles par l'absence de Précontrainte.

Pour éliminer ces problèmes, le Polyéthylène comprimé par la Précontrainte apportée par la Jonction Multicône résiste beaucoup mieux au fluage car il n'a pas de place pour fluer. Au point de contact de la tête, le Polyéthylène même de faible épaisseur se comporte comme un bloc de Polyéthylène de grande épaisseur. L'insert contenu dans un récipient de Titane non dilatable, en contact intime et sous pression sur toute la périphérie, ne peut pas se déformer.

3.4.8. Jonction Multicône et épaisseur des inserts en Polyéthylène.

Au cours des séances de discussion et de rédaction des Normes européennes sur les implants orthopédiques, l'épaisseur des inserts a été mise en question. Effectivement, les inserts en Polyéthylène, dont la paroi était trop mince et qui pouvaient bouger librement à l'intérieur de leur coque, pouvaient subir des écrasements, des fluages et des délaminations. Au contraire, les inserts reliés à la coque par la Jonction Multicône leur garantissant une précontrainte permanente, un contact intime et sans micromouvements avec la paroi métallique, ne présentaient pas ces risques. Pour les inserts à Jonction Multicône, il n'était donc pas nécessaire d'appliquer une réglementation contraignante sur l'épaisseur minimale.

3.4.9. La Jonction Multicône des tiges modulaires.

Dans la prothèse de réopération profonde Modular Plus, la Jonction Multicône permet de répartir par échelons, avec une relative continuité, l'amincissement de la tige lors de son raccordement avec la partie proximale. De la sorte, il n'y a pas de région où la section de la tige diminue trop brusquement en fragilisant le montage. ( développement de la tige Modular Plus en préparation ).

La description de la conception de la Jonction Multicône appliquée à l'assemblage des composants des cotyles, comme par exemple dans le cotyle Bicon Plus, figure en détail dans le texte intégral en français de mon brevet ( 6.3.3. ).

La fiabilité de la Jonction Multicône appliquée aux cotyles est remarquable car sur le nombre de cotyles implantés depuis 1992 ( que j'évalue à 1.000.000 ), je n'ai pas eu connaissance de problèmes ou de reprises incombant à la Jonction Multicône elle-même. Aucune publication ne fait état de dislocation, de micromouvements, de débris d'usure et de migration.

----

Mon brevet " Jonction Multicône " est depuis 2009 propriété de Smith & Nephew.

----